Способ получения супертонкого волокна

Иллюстрации

Показать всеРеферат

Изобретение относится к производству стеклянного волокна, в частности к технологии получения супертонкого волокна из тугоплавких стекол . Изобретение направлено на снижение расхода топлива и кислорода. Из сопел 1 подают под острым углом друг к другу топливокислородные струи 2 и 3, образующие при сгорании высокоскоростной раздувающий поток 4. При движении сходящихся струй 2 и 3 между ними образуется зона разрежения 5. Б зону разрежения 5 подают штабики 6 из тугоплавкого стекла и перемещают их в направлении раздувающего потока 4. Одновременно с этим в зону разрежения 5 подают продукты сгорания газовоздушной смеси, предварительно подогретой в теплообменнике 7 теплотой, излученной при горении топлива с кислородом в струях 2 и 3. Топливокислородные струи 2 и 3 подают в промежутки между штабйками, для че- -го сопла 1 сдвинуты относительно осей штабиков. Возможен вариант подачи штабиков в общий поток, образованный раздувающим потоком и дополнительным потоком продуктов сгорания топлиБОВоздушной смеси. 3 Э.п. ф-лы, 4 ил. i (Л со сд со ) 00 fut.1

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (я) g С 03 В 37/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ фие. 7

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3910439/29-33 (22) 13.06.85 (46) 07.06.87. Бюл. № 21 (71) Институт технической теплофизики

АН УССР (72) В.Г.Носач, В.Ф.Занемонец, П.П.Полевой и В.И.Родионов (53) 666.189.211(088.8) (56) Школьников Я.А. и др. Стеклянное штапельное волокно. — N.: Химия, 1969, с. 148-152, Авторское свидетельство СССР № 992440, кл. С 03 В 37/06, 1983.

Авторское свидетельство СССР

¹ 992441, кл. С 03 В 37/06, 1981. (54) СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКОГО

ВОЛОКНА (57) Изобретение относится к производству стеклянного волокна, в част— ности к технологии получения супертонкого волокна из тугоплавких стекол. Изобретение направлено на снижение расхода топлива и кислорода. Из

„,SU 1315398 А1 сопел 1 подают под острым углом друг к другу топливокислородные струи 2 и 3, образующие при сгорании высокоскоростной раздувающий поток 4. При движении сходящихся струй 2 и 3 между ними образуется зона разрежения 5.

В зону разрежения 5 подают штабики 6 из тугоплавкого стекла и перемещают. их в направлении раздувающего потока 4. Одновременно с этим в зону разрежения 5 подают продукты сгорания газовоздушной смеси, предварительно подогретой в теплообменнике 7 теплотой, излученной при горении топлива с кислородом в струях 2 и 3.

Топливокислородные струи 2 и 3 подают в промежутки между штабиками, для че-го сопла 1 сдвинуты относительно осей штабиков. Возможен вариант подачи штабиков в общий поток, образованный раздувающим потоком и дополнительным потоком продуктов сгорания топливовоздушной смеси. 3 э.п. ф-лы, .

4 ил.

1315398

Изобретение относится к производству стеклянного волокна, в частности к технологии получения супертонкого волокна из тугоплавких стекол. 5

Цель изобретения — снижение расхода топлива и кислорода.

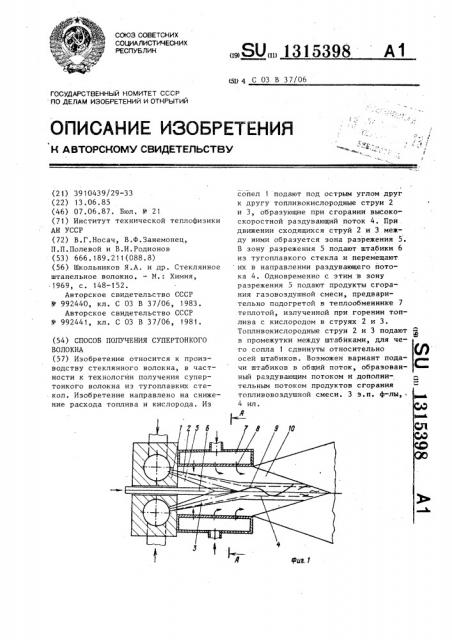

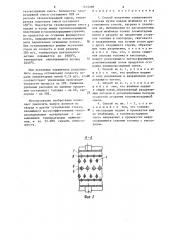

На фиг. 1 представлено устройство для получения супертонкого волокна, продольный разрез;* на фиг. 2 — разрез 0

А-А на фиг. 1; на фиг. 3 — схема устройства при подаче штабика перпендикулярно раздувающему потоку; на фиг. 4 — сечение Б-Б на фиг. 3 (гра15 фики температуры T и скорости W газового потока).

Из сопел 1 подают под острым углом друг к другу топливокислородные . струи 2 и 3, образующие при сгорании высокоскоростной раздувающий.поток 4. При движении сходящихся струй 2 и 3 между ними образуется эона 5 разрежения. В последнюю подают штабики 6 из тугоплавкого стекла и перемещают их в направлении раздувающего потока 4. Одновременно с этим в зону 5 разрежения поцают продукты сгорания гаэовоздушной смеси, предва- рительно подогретой в теплообменнике 7 теплотой, чзлученной при горении топлива с кислородом в струях 2 и 3. Последние подают в промежутки между штабиками„ для чего сопла сдвинуты относительно осей штабиков 6 (фиг. 2).

При движении штабиков 6 в зоне 5 разрежения происходит их нагрев продуктами сгорания топливовоздушной смеси до температуры, близкой к температуре размягчения стекла, Плавление нагретых концов штабиков осуществляют в зоне соударения струй 2 и 3, где стекло приобретает вязкость, обеспечивающую формование элементарных нитей 8. Последние вытягивают из расплавленных концов штабиков при помощи энергии движения раздувающего потока 4. Особенностью такого формования является то, что элементарные нити 9 имеют непрерывно утончающуюся форму из-за ускорения их потоком 4 и температуру, близкую к температуре потока 4.

Скорость нагрева штабиков б регулируют, изменяя количество топливовоздушной смеси, подаваемой из отверстий 9 теплообменника 7. При увеличении количества топливовоздушной смеси большее ее количество поступает в зону 5 разрежения, поэтому температура нагрева концов штабиков увеличивается.

Одновременно из избыточного количества продуктов сгорания топливовоздушной смеси формируется дополнительный поток 10, охватывающий по внешнему контуру раздувающий поток 4, Увеличение количества топливовоздушной смеси, подаваемой иэ отверстий 9, приводит к ускорению раздувающего потока 4 из-за уменьшения

его поперечного сечения (штриховые линии на фиг. 1)..

Возможен вариант подачи штабиков в общий поток, образованный раздувающим потоком и дополнительным потоком продуктов сгорания топливовоздушной смеси (фиг. 3).

Пример 1. По указанному способу произвоцят раздув кварцевых. штабиков диаметром 3 мм. Для раздува используют газокислородную горелку с соплами диаметром 1 мм, установленными с шагом 5 мм, равным расстоянию между осями штабиков. Отверстия для подачи штабиков смещены относительно сопел на 2,5 мм. Угол между струями газокислородной смеси 35 .

Газовоэдушную смесь подают через радиационно-конвективный теплообменник, воспринимающий теплоту, излученную при горении газокислородной смеси и нагревающий газовоздушную смесь до 400 С. Температура продуктов сгорания газовоздушной смеси 1900о

1950 С. Максимальный расход топлива, подаваемого в смеси с воздухом, 507. от расхода топлива, подаваемого с кислородом.

При скорости подачи штабиков

0„67 MM/ñ получают супертонкое волокно со средним диаметром 2,5 мкм. Затраты топлива «а единицу продукции снижаются в 1,4 раза, а потребление кислорода — в 2,8 раза.

Пример 2. По предлагаемому способу производят раздув кварцевых нитей диаметром 0,2 -10 M, подаваемых в газовый. поток, образованный горящими струями газокислородной смесН направленный под углом 30 друг к другу. Через рамочный керамический теплообменник, установленный с зазором между теплопередающими пластинами 11.10 м и имеющий лучевоспринимающую поверхность 0,02 м, подают

У

Фиг. 2

3 13153 газовоздушную смесь. Количество газовоздушной смеси составляет 80% от расхода гаэокислородной смеси, температура подогрева смеси составляет

450 С. Подогретую газовоздушную смесь 5 подают в зазор между теплопередающими пластинами и газокислородными струями, из продуктов ее сгорания формируется поток, направленный на элементарные нити параллельно основному потоку. 1О

При установившемся режиме истечения газов их скорость в зоне раздува

380 м/с, температура центрального потока повышается до 2900 С, температура охватывающего потока

2030 С.

При указанных параметрах раздувающего потока оптимальная скорость подачи элементарных нитей 0,14 м/с, что20 соответствует увеличению производительности процесса на ЗОХ. Снижение удельных расходов на единицу продукции составляет: топлива — íà 6%, кислорода — на 30%. 25

Использование изобретения позволяет увеличить выпуск волокон из кварца и других тугоплавких стекол, являющихся высокоэффективными тепло†30 изоляционными материалами с повышенными температурами применения, и на 25-28Х снизить себесто—

HMOCTb.

98 4

Формула изобретения

1, Способ получения супертонкого волокна путем подачи штабиков иэ тугоплавкого стекла, нагрева и плавления их, вытягивания из расплавленных концов штабиков тонких элементарных нитей и раздува их продуктами сгорания топлива в кислороде, сжигаемого в направленных под острым углом друг к другу сходящихся струях, образующих зону разрежения, о т л и ч а юшийся тем, что, с целью снижения расхода топлива и кислорода, вокруг раздувающего потока формируют дополнительный поток продуктов сгорания топливовоздушной смеси.

2. Способ по п. 1, о т л и ч а юшийся тем, что штабики подают в зону разрежения в направлении раздувающего потока.

3. Способ по п. 1, о т л и ч а юшийся тем, что штабики, подают в общий поток, образованный раздувающим потоком и дополнительным потоком продуктов сгорания топливовоздушнои смеси.

4. Способ по.пп, 1 — 3, о т л ич а ю шийся тем, что топливо с кислородом подают в промежутки меж. ду штабиками, а топливовоздушную смесь направляют в промежутки между сходящимися струями топлива с кислородом.

1315398

Составител H.ÈëüHHûõ

Редактор И.рогулич Техред А.Кравчук Корректор Л.Патай

Заказ 2269/22 Тираж 427 Подписное

ВНИИПИ Государстяенного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г,ужгород, ул.Проектная, 4