Способ управления процессом сушки гранулированной сажи

Иллюстрации

Показать всеРеферат

Изобретение относится к производству технического углерода и позволяет повысить эффективность работы аппаратов очистки отсасываемых влажных и запыленных газов при одновременном поддержании нормальных условий сушки и повысить экономичность процесса сушки гранулированной сажи. Способ управления процессом сушки гранулированной сажи в барабане с внешним обогревом с регулированием очистки влажных запыленных газов, отсасываемых из барабана, через циклон и фильтр улавливания включает воздействие на подачу в сушильный барабан основного теплового потока в зависимости от количества грануляционной жидкости в исходном материале , контроль температуры сажи на выходе из барабана, -контроль и регулирование температуры отсасываемого из барабана газа и подаваемого на очистку воздуха воздействием на подачу вспомогательного теплового потока, подводимого к барабану в разгрузочной зоне, коррекцию температуры отсасываемых газов по количеству грануляционной жидкости в высушиваемом материале. Дополнительно регулируют температуру отсасываемого газа перед фильтром доулавливания путем подачи в поток этого газа за точкой контроля его температуры для процесса сушки горячего сухого газа, отходящего из камеры обогрева сушиЛьного аппарата. Горячий сухой газ отводят с конца камеры обогрева со стороны, диаметрально противоположной расположению горелок, создающих основной тепловой поток. Способ обеспечивает одновременное выполнение условий процесса сутнки и очист - ки газов и соответственно повьш1ает эффективность и срок службы работы аппаратов очистки, снижает расход топлива на сушку и затраты на охлаждение гранул. Расход газа к горелкам , разгрузочной зоны барабана БСК-40 90 , температура гранул на выходе из барабана 150 С, влажность гранул 0,9%, срок службы рукавов фильтра ФР-518 6 мес, гидравлическое сопротивление фильтра ФР-518 2,0 КПа. 1 з.ц-. ф-лы, 1 ил. 1 табл. (Л с оо ел 4:: О5 О

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК бд 4 С 09 С 1/56

ОЛИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOIVIV СВИДЕТЕЛЬСТВУ

»»,»

: т»

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3900697/23-26 (22) 22.05.85 (46) 07.06.87. Бюл. й- 21 (71) Всесоюзный научно-исследовательский институт технического углерода (72) А.M.Êoìàðoâ, С.Д.Фарунцев, В.А.Иваницкий и А.M.Âoëêoâ (53) 661 666.4:66.047.57:62.5(088.8) (56) Березняк И.Г. Производство техническогь углерода, Улавливание °

Гранулирование. Упаковка. — M.: Химия, 1981, с. 148.

Авторское свидетельство СССР

Р 865877, кл. С 09 С 1/58, 1980.

Авторское свидетельство СССР

Ф 1193411, кл. F 26 В 25/22, 1984. (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ГРАНУЛИРОВАННОЙ САЖИ (57) Изобретение относится к производству технического углерода и позволяет повысить эффективность работы аппаратов очистки отсасываемых влажных и запыленных газов при одновременном поддержании нормальных условий сушки и повысить экономичность процесса сушки гранулированной сажи.

Способ управления процессом сушки гранулированной сажи в барабане с внешним обогревом с регулированием очистки влажных запыленных газов, отсасываемых из барабана, через циклон и фильтр улавливания включает воздействие на подачу в сушильный барабан основного теплового потока в зависимости от количества грануля„„Я0„„1315460 А 1 ционной жидкости в исходном материале, контроль температуры сажи на выходе из барабана, "контроль и регулирование температуры отсасываемого из барабана газа и подаваемого на очистку воздуха воздействием на подачу вспомогательного теплового потока, подводимого к барабану в разгрузочной зоне, коррекцию температуры отсасываемых газов по количеству грануляционной жидкости в высушиваемом материале. Дополнительно регулируют температуру отсасываемого газа перед фильтром доулавливания путем подачи в поток этого газа за точкой контроля его температуры для процесса сушки горячего сухого газа, отходящего из камеры обогрева сушильного аппарата, Горячий сухой газ отводят с конца камеры обогрева со стороны, диаметрально противоположной расположению горелок, создающих основной тепловой поток. Способ обеспечивает одновременное выполнение условий процесса сушки и очистки газов и соответственно повышает эффективность и срок службы работы аппаратов очистки, снижает расход топлива на сушку и затраты на охлаждение гранул. Расход газа к горелкам, разгрузочной зоны барабана

БСК-40 90 м /ч, температура гранул о на выходе из барабана 150 С, влажность гранул 0,9Х, срок службы рукавов фильтра ФР-518 6 мес, гидравлическое сопротивление фильтра ФР-518

2,0 КПа. 1 з,ц; ф-лы, 1 ил. 1 табл.

1 131

Изобретение относится к области производства технического углерода, а именно к технике управления процессами сушки и гранулирования "сажи, и может быть использовано в процессах обработки сыпучих материалов.

Целью..изобретения является повышение эффективности работы аппаратов очистки отсасываемых влажных и запыленных газов при одновременном поддержании нормальных условий сушки и повышение экономичности процесса сушки гранулированной сажи.

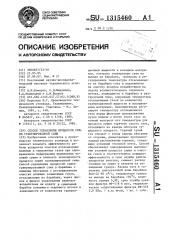

На чертеже приведена принципиальная схема реализации способа. т

Пылящая сажа через уплотнительный бункер 1 поступает в смесительгранулятор 2, куда одновременно пропорционально количеству сажи подается и грануляционная жидкость, расход которой измеряется датчиком 3.Затем влажные гранулы попадают в сушильный барабан 4, заключенный в камеру 5 обогрева. Проходя через барабан 4, гранулы высушиваются до заданной температуры, которая контролируется термопарой 6 и вторичным прибором 7 за счет тепла основного теплового потока А и вспомогательного В, образующегося от сжигания топлива. Часть газов горения иэ камеры обогрева по патрубку 8 просасывается через сушильный барабан 4 для удаления паров влаги и вентилятором 9 направляется на очистку через циклон уплотнительного бункера в рукавный фильтр 10, так как вместе с влагой из барабана уносятся и частицы пылящей сажи, поступающие с гранулами или образовавшиеся в результате их разрушения при сушке. Сушка гранул осуществляется за счет обогрева корпуса барабана 4 горячими газами, которые далее через трубу ll выбрасываются в атмосферу.

Расход топлива для создания основного теплового потока А измеряется датчиком 12 соединенным с регулятором 13 соотношения, выход которого подключен к регулирующему клапану 14, Сигнал от датчика 3 расходомера подается параллельно регулятору 13 соотношения и через корректирующее устройство 15 — в камеру задания регу.лятора 16 температуры отсасываемого газа. В качестве корректирующего устройства могут быть использованы, например, блоки обратного предваре5460 2

f5

55 ния, умножения на постоянный коэффициент и сумматор. Ко входу регулято- ра 16 подсоединен датчик 17 температуры отсасываемого иэ барабана газа, а к выходу — регулирующий клапан 18 на линии подачи топлива к горелкам, генерирующим дополнительный тепловой поток В в зоне, примыкающей к выходу барабана.

Температура отсасываемого газа перед фильтром доулавливания контролируется термопарой 19, связанной с регулятором 20, выход которого подсоединен к регулирующему клапану 21 установленному на трубопроводе 22 подачи горячих сухих газов горения, омывающих сушильный барабан и выбрасываемых в атмосферу, из камеры обогрева в газоход 23 продачи влажных запыленных газов на очистку.

Поступление горячих газов в газоход

23 осуществляется эа счет разрежения в нем, создаваемого вентилятором 9.

Способ реализуется следующим образом.

Регулятор 13 соотношения воздействует на клапан 14, поддерживая заданное соотношение между расходами грануляционной жидкости и топлива на генерирование основного теплового потока А. Регулятор 16 путем воздей- ствия на регулирующий клапан 18 поддерживает заданное значение ;емпературы отсасываемого из барабана газа на уровне, зависящем от расхода грануляционной жидкости. Сигнал задания регулятору 16 формирует корректирующее устройство 15 в соответствии с известной зависимостью между расходом грануляционной жидкости и температурой отсасываемого газа, обес. печивающей требуемую температуру гранул-на выходе. Это же устройство

15 осуществляет срез высокочастотных колебаний и вносит запаздывание по расходу грануляционной жидкости.

Термопарой 19 осуществляют контроль температуры газа перед фильтром доулавливания, оптимальное для аппаратов очистки значение которой устанавливают регулирующим клапаном 21.

Например, в связи с увеличением количества пылящей сажи в гранулятор увеличился и расход грануляционной жидкости. Это нарушит. равновесие регулятора 13 соотношения, а через некоторое время, зависящее от настройки корректирующего устройства

3 !3!546

15, — и регулятора 16. Регуляторы

13 и 16, воздействуя на регулирующие клапаны 14 и 18, установят новые значения расхода топлива в зонах А и В и температуры отсасываемого из ба5 рабана газа, обеспечивающие заданную величину температуры гранул на выходе при увеличенной нагрузке барабана.

Но в то же время, увеличение температуры отсасываемых иэ барабана газов нарушит равновесие и регулятора 20, который, уменьшая подачу горячих сухих газов из камеры обогрева 15 воздействием на клапан 21, вбсстановит заданное значение температуры газа перед фильтром доулавливания.

При уменьшении расхода грануляционной жидкости действие устройства обрат- 20 ное, Пример. На заводе технического углерода проводилось исследование процесса обработки сажи в смесителе.грануляторе СГС-40А и сушильном бара- 25 бане БСК-40 с последующей очисткой отсасываемых из барабана газов в циклоне СК-ЦН-34 и фильтре доулавливания ФР-518. В соответствии с требованием ГОСТа влажность, сухих гранул30 на выходе из барабана не должна превышать 0,97. Экспериментально установлено, что заданная влажность достигается при температуре отсасываемого газа на выходе, равной 220 С и температуре гранул 150 С.

Расход газа при этом к горелкам зоны, примыкающим к разгрузочному концу барабана, составлял 90 м /ч.

Однако при указанных условиях суще- 40 ственно ухудшилась работа рукавного фильтра вследствие частичной конденсации в нем влаги. Для ликвидации этого явления был установлен постоянно применяемый Режим с температу- 45 рой отсасываемого газа 250 С. При этом температура сажи возросла до

210 С, расход топлива до 112 м /ч, а влажность уменьшилась до 0,1Х.

Это потребовало увеличения количества-воздуха для дополнительного охлаждения гранул в процессе их дальнейшей транспортировки., так как складирование или упаковка их с такой температурой невозможны. 55

Расчетом теплового баланса определено, что при фактических расходах просасываемого через барабан. газа 3000 нм /ч и температуре газов

0 4 горения, выбрасываемых из камеры обогрева, 500 С с подачей.их расхода порядка 500 нм /ч можно поднять тем3 пературу.просасываемых газов перед рукавным фильтром с 220 С до Tpe6vемой величины 250 С, т,е. попдерживать экономичный режим сушки.

В таблице дана характеристика работы аппаратов очистки газов и процесса сушки по предлагаемому и известному способам.

Технико-экономическое преимущество предлагаемого способа заключается в том, что при одновременной сушке и очистке газов повышается эффективность и срок службы аппаратов очистки, снижается расход топлива на сушку и затраты на охлаждение гранул.

Формула изобретения

1. Способ управления процессом сушки гранулированной сажи в барабане с внешним обогревом с регулированием очистки влажных запыленных газов, отсасываемых из барабана, через циклон и фильтр улавливания, вклю. чающий воздействие на подачу в сушильный барабан основного теплового потока в зависимости от количества грануляционной жидкости в исходном материале, контроль температуры сажи на выходе из барабана, контроль и регулирование температуры отсасываемого из барабана газа и подаваемого на очистку воздействием на по- дачу вспомогательного теплового потока, подводимого к барабану в разгрузочной зоне, коррекцию температуры отсасываемых газов по количеству грануляционной жидкости в высушиваемом материале, о т л и ч а ю щ и йс я тем, что, с целью повьппения эффективности работы аппаратов очистки отсасываемых влажных и запыленных газов при одновременном поддержании нормальных условий сушки и повышения экономичности процесса, дополнительно регулируют температуру

J .отсасываемого газа перед фильтром доулавливания путем подачи в поток этого газа за точкой контроля его температуры для процесса сушки горячего сухого газа, отходящего из камеры обогрева сушильного аппарата.

2. Способ по п. 1, о т л и ч а— ю шийся тем, что горячий сухой газ отводят с конца камеры обогрева со стороны диаметрально противоположной расположению горелок, создающих основной тепловой поток.

1315460

Способ управления процессом

Известный

Предлагаемый

Н,у. сушки

Показатели

Гидравлическое сопро» тивление фильтра ФР-518, кПа 3,0

2,0

2,0

3,0

6,0

6,0

112

Температура гранул на выходе из барабана, С 150

210

150

0,9

0,1

0,9

Температура отсасываемого rasa из БСК-40, С 220

250

220

500

220

250

250

Срок службы рукавов фильтра ФР-518, мес.

Расход газа к горелкам разгрузочной зоны барабана ВСК-40, м /ч (при н.у.) Влажность .гранул на выходе -из барабана,Х

Расход дымовых газов из камеры обогрева в фильтр ФР-518, м /ч (при н,у.) Температура газов перед фильтром ФР-518, OC

Н,У. работы аппаратов очистки газов

Н.у< одновременной сушки и работы аппаратов очистки газов

1315460

Ра очистку

Составитель Л.Романцева

Редактор Н.Егорова Техред А;Кравчук Корректор М.Шароши

Заказ.2315/25

Тираж 633 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раукская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород,ул. Проектная, 4