Система контроля плотности газа

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕ ГЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4008594/31-02 (22) 06.01.86 (46) 07.06.87. Бюл. Р 21 (71) Северо-Западный заочный политехнический институт. (72) В.В. Дембовский, А.В. Леонов, Л.В. Белоручев и И.М. Морштейн (53) 621.785.532(088.8) (56) Авторское свидетельство СССР

N9 538057, кл. С 23 С 11/14, 1975.

I (54) СИСТЕМА КОНТРОЛЯ ПЛОТНОСТИ ГАЗА (57) Изобретение относится к системам контроля плотности газа преимущественно в печах для химико-термической обработки изделйй. Цель изобретения — повышение точности, надежности и расширение области использования системы. Сущность изобретения заключается в том, что в рабочем пространстве печи установлена крыльчатка 1 вентилятора с электродвигателем 2, создающая направленный газовый поток. Пневматическая трубка 3,, 1:

ÄÄSUÄÄ 1315522 А1 (11 4 С 23 С 8/00, С 01 И 9/26, С 21 D 1/76 выполненная Г-образной формы, измеряет полное давление (Р„,„ ) потока газа, создаваемого крыпьчаткой 1; пневмометрическая трубка 4 измеряет статическое давление (Pс ). Микроманометр 5, соединенный с трубками 3 и 4, измеряет величину динамического давления Рдин Р полн Ро с помощью обкладок 15, установленных на наклонной трубке 7 микроманометра 5.

Термопарой 8 и электронным потенциометром 9 измеряется температура (t) газа в печи. С помощью мостовой схемы, образованной конденсаторами С1, С2, СЗ, С4, индикатором 10 измеряется плотность газа при нормальной темЮ пературе по формуле р= Р „ (1+

+ t/273)/К, где К = 1 /2; V — ско- (Д рость газового потока. Поставленная цель достигается также и тем, что пневмометрическая трубка 4 снабжена отражающим экраном 14, что приводит к увеличению чувствительности систе- рыа мы, 1 з.п. ф-лы, 1 ил. CA

1315522

Изобретение относится к поверхностной обработке металлического материала диффузией элементов через поверхность, в частности к области диффузионного насыщения поверхностного слоя металлических иэделий элементами из газовой фазы, конкретно к контролю процессов газового азотирования, газовой цементации и нитроцементации, а также других процессов химико-термической обработки металлов газами.— .Целью изобретения является повышение точности, надежности и расшире55 ние области использования системы.

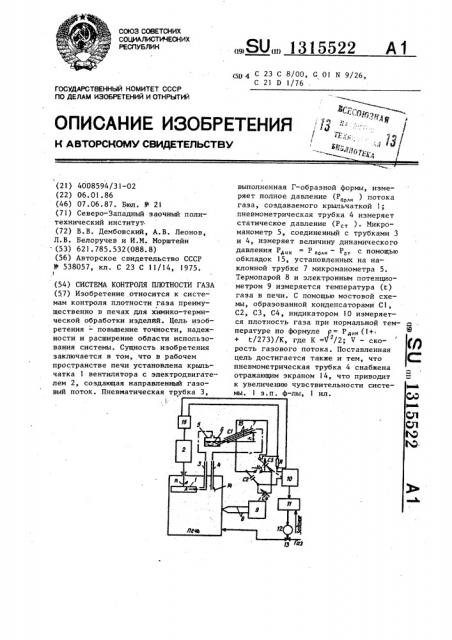

На чертеже показана схема системы с привязкой ее к печи для химикотермической обработки металлов.

В состав системы входят вентилятор с крыльчаткой 1 и электродвигателем 2, датчик в вид< пневмометрических трубок 3 и 4, микроманометр 5, заполненный жидкостью 6 и имеющий наклонную трубку 7 для показания изме- 25 ряемого давления, термоэлектрический термометр, состоящий из термопары 8 и электронного потенциометра 9, самопишующий индикатор 10 состава газа, регулятор 11, исполнительный меха- 30 низм 12, регулирующий орган 13, отражательный экран 14, измерительный конденсатор Cl, образованный обкладками 15, постоянный кэнденсатор С2, компенсирующий конденсатор СЗ, корректировочный конденсатор С4, тахогенератор 16.

Конденсаторы Cl-Ñ4 соединены в емкостный мост, питаемый напряжением U„ и своим выходом подключенный к самопишущему индикатору 10 состава газа. Конденсаторы СЗ и С4 — переменные (типа радиотехнических, с подвижными пластинами), причем подвижные пластины конденсатора СЗ соединены с выходом индикатора 10, а подвижные пластины конденсатора С4 — с выходом термоэлектрического термометра. Микроманометр, трубка 7 которого расположена между обкладками 15 конденсатора Cl дифференциально подключен к пневмометрическим трубкам 3 и 4 полного и статического давления.

Работа устройства заключается в следующем.

Отбрасываемый центробежным действием крыльчатки вентилятора газовый поток в направлении стрелки А развивает полное давление (Па):

Р„„„:= Р„„+ Р, (1) при этом динамическое давление р.Vz — .А

*иМ (2) где р — плотность газа, кг/м при температуре процесса t, С

V — скорость газового потока, м/с;

Р, — статическое давление, Па.

Трубка 3 своим открытым концом направлена навстречу потоку, поэтому она воспринимает полное давление

Р„ „ц . Трубка 4 расположена в перпендикулярном к потоку направлении,следовательно, она воспринимает статическое давление P« . Микроманометр 5, дифференциально подключенный к трубкам 3 и 4 измеряет величину динамического давления (На): (3)

С помощью измерительного конденсатора Cl, реагирующего на изменение диэлектрической постоянной среды между обкладками (жидкость, воздух), уровень h (м) жидкости

Рд ин

h = — — —— (4) Рж где p. — плотность жидкости, кг/м

g = 9,81 м/с — ускорение силы

2 тяжести преобразуется в сигнал переменного емкостного сопротивления (Ом)

Z = --- — — = Е(Ь) „ (5)

211 fC1 где f — частота электропитания, Гц;

С„ — емкость измерительного конденсатора Cl, Ф.

Скорость газового потока V в выражении (2) однозначно определяется частотой вращения h вала двигателя вентилятора и геометрией лопаток его крыльчатки l. При обычно имеющей место малой нагруженности двигателей частота вращения их вала близка к частоте холостого хода и является величиной почти постоянной. Величина плотности р является функцией двух переменных: температуры газа и его состава.

Зависимость плотности газа от температуры (кг/м )

Ро

1 + t/273 где o — плотность газа при 0 С. о

Подставляя выражение (6) в (2), получают

1315522

lopez (7) дим

2 (1+- — )

273

Vz или при V = const; — =- K = сОпЯ 5 или

1 1 1 1

27ifCq 2«ЕСд 2«ЕС 2«fC откуда следует, что колебания часто- 50 ты, а также и питающего напряжения не оказывают влияния на баланс рассматриваемого моста. После преобразований уравнение (12) приобретает вид

55 (13) С,С,= С,С,.

Ь данном случае

CZ = const;

K Po (8) дим

273

Таким образом, чтобы получить сиг-10 нал плотности при нормальной температуре (О С), необходимо осуществить операцию пересчета:

l 1 я = — P (1+ — -) (9)

К дим 273

В свою очередь, состав и следовательно плотность газа существенно изменяются при его диссоциации. Так, например, для аммиака (газовое аэотирование) имеет место реакция:

МНз 0,5Nz + 1,5 Hz (10) т.е. объем продуктов диссоциации вдвое больше, а следовательно, плотность их вдвое меньше, чем у аммиака. Это обеспечивает высокую чувствительность системы. Дальнейшее повышение чувствительности достигается путем установки экрана 14, отражающего газовый поток в направлении, перпендикулярном к оси трубки 4, и уменьшающего, таким образом, величину статического давления в месте установки этой трубки. В результате, на основании выражения (3) измеряемое динамическое давление возрастает.

Мостовая схема, составленная из конденсаторов Cl-С4 балансируется индикатором 10 типа электронного равновесного моста. Условие баланса в фун-уо кции емкостных сопротивлений и соответствующих емкостных сопротивлений и соответствующих емкостей С;(i

l,4) выражается равенством (11) 45

КС, ZC, 3 — k k3 ILL где м> — величина выходного сигнала (показание) индикатора 9.

С=К(1+-- — )

4 273

С„= К„Ь, причем К„, К, К4 — конструктивные постоянные.

Следовательно

С К с = К „h К4 (1 + ---) (14) t или с учетом выражений (4) и (9) К 1К+ 1 I

ы = -- — — 4 (l + ---) = -- — х.. с,к, 273

K1KW х ----- °

С к

K 1К4

Р „„(1 + ---) = -- —. — — — (15)

*"" 273 „-g С К 30 ! Полученное выражение подтверждает, что показания индикатора 10 предлагаемой системы в состоянии баланса поэволяют однозначно судить о составе газа или степени его диссоциации в рабочем пространстве печи, т.е. о ходе контролируемого технологического процесса в целом.

Выходной сигнал самопишущего индикатора может быть использован для регулирования подачи газа в печь с помощью регулятора il, исполнительного механизма 12 и регулирующего органа 13.

В значительных колебаниях напряжения в сети электропитания системы (и печи) частота вращения вала электродвигателя печного вентилятора может отклоняться от номинала. Для компенсации дополнительной погрешности измерения состава газа в рабочем пространстве печи, которая при этом может возникнуть, в состав предлагаемой системы входит тахогенератор переменного тока, вал которого соединен с валом электродвигателя. Выход тахогенератора нагружен на резистор

R, включенный в указанную конденсаторную схему. В результате этого, падение напряжения на резисторе R вызывает автоматическую коррекцию результата контроля состава газовой фазы в рабочем объеме печи.

Система обладает широкой областью применения для любых процессов химико-термической обработки металлов газами, так как процессы термической диссоциации последних всегда сопровождаются изменением их плотности, 1315522 а выделение при диссоциации твердой сажеобразной фазы (процессы газовой цементации, газового борирования и прочие) не влияет на показания газоанализатора системы контроля.

Формула из об ретения

Составитель А. Абросимов

Редактор Н. Гунько Техред М.Моргентал Корректор M. Пожо

Заказ 2320/28 Тираж 936 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

1. Система контроля плотности газа, преимущественно в печи для химико-термической обработки изделий, содержащая датчик и самопишущий индикатор, проградуированный в значениях степени диссоциации, о т л и— ч а ю щ а я с я тем, что, с целью повышения точности, надежности и расширения области использования, она снабжена двумя пневмометрическими трубками полного и статического давления газового потока, жидкостным микроманометром с наклонной трубкой, вентилятором с тахогенератором и крйльчаткой, термопарой с электронным потенциометром, сопротивлением, емкостным мостом с одним постоянным и тремя переменными конденсаторами, один иэ которых установлен на наклонной трубке микроманометра, другой механически соединен с выходом.электронного потенциометра, а третий механически соединен с самопишущим индикатором, к входу которого также подсоединен первый выход тахогенератора, второй выход которого подсо10 единен к первому входу самопишущего индикатора и через сопротивление к первому переменному конденсатору, второй вход самопишущего индикатора соединен с постоянным конденсатором и вторым переменным конденсатором, причем крыльчатка вентилятора установлена в рабочем объеме печи, а пневмометрическая трубка для замера динамического давления выполнена Г20 образной формы.

Г

2. Система по п. 1, о т л и ч а— ю щ а я с я тем, что пневмометрическая трубка для измерения статического давления снабжена отражающим экраном.