Способ вибрационной обработки деталей сложной формы

Иллюстрации

Показать всеРеферат

.Изобретение относится к вибрационной обработке деталей гранулированной рабочей средой, в частности к обработке деталей с узкими сквозными каналами. Цель изобретения - расширение технологических возможностей путем обеспечения обработки деталей с узкими сквозными каналами.. Способ заключается в закреплении обрабатьшаемой детали 10 внутри цилиндрического контейнера 1 с гранулиро (Л 00 а к ;о

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (И) 797 А1 (5D 4 В 24 В 31/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4022413/40-08 (22) 17. 02. 86 (46) 15. 06. 87,Бюл. ))- 22 (72) А.В.Левченко, 10,Т.Мезенцев, М,Г,Калинин, В.И.Губанов и И.Н.Ту.зов (53) 621. 9. 048, 6. 04 (088. 8) (56) Авторское свидетельство СССР

1(975350, кл. B 24 В 31/06, 1980, (54) СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ

ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ (57) .Изобретение относится к вибра> ционной обработке деталей гранулированной рабочей средой, в частности к обработке деталей с узкими сквозными каналами. Цель изобретения— расширение технологических возможностей путем обеспечения обработки деталей с узкими сквозными каналами.

Способ заключается в закреплении обрабатываемой детали 10 внутри цилиндрического контейнера 1 с гранулиро131 ванной рабочей средой 9, которому во время обработки сообщают колебания от платформы 5 вибромашины и периодические повороты на полоборота вокруг горизонтальной оси относительно исходного вертикального или почти вертикального положения осей контейнера и детали, осуществляя при этом периодическое возвратно-поступательное перемещение рабочей среды 9 в каналах детали 10 ° Обрабатываемую деталь закрепляют в контейнере, разделяя его на две полости и сообщая их.посредством сквозных каналов детали. Обработку поверхностей этих каналов осуществляют в процессе вибра6797 ционного продвижения (виброэкструдирования) через них рабочей среды под действием ее силы тяжести и перепада динамического давления в рабочей среде на длине каждого канала.

Зтот перепад равен величине динамического давления в рабочей среде на ее входе в каналы, создаваемого столбом рабочей среды, расположенным над деталью. Повороты контейнера на пол-оборота вокруг горизонтальной оси (кроме первого поворота) производят сразу после прекращения перемещения рабочей среды по каналам иэ вышерасположенной полости контейнера в нижерасположенную, 1 ил.

Изобретение относится к вибрационной обработке деталей гранулирован-. ной рабочей средой и может быть использовано в машиностроении для отделочно-упрочняющей обработки поверхностей узких сквозных каналов деталей, например поверхностей межлопаточных каналов деталей типа роторов вентиляторов с малыми межлопаточными расстояниями.

Целью изобретения является расширение технологических возможностей путем обеспечения обработки деталей с узкими сквозными каналами„

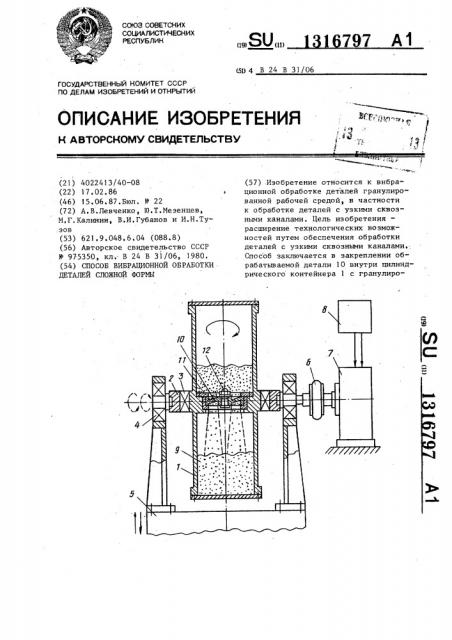

На чертеже схематически изображено устройство для реализации предлагаемого способа вариант.

9

Устройство содержит цилиндрический контейнер 1, смонтированный с возможностью вращения вокруг своей оси в поворотном корпусе 2 посредством радиально-упорного подшипника 3.

Корпус 2 смонтирован с возможностью поворотов вокруг горизонтальной оси в подшипниковых опорах 4, з акрепленных на платформе 5 вибромашины,Корпус 2 связан упругой муфтой 6 с приводом 7 совместных с контейнером 1 поворотов вокруг горизонтальной оси.

Привод 7 связан с программным управляющим устройством 8. В контейнере 1 находится гранулированная рабочая среда 9. Обрабатываемая деталь 10 закреплена в центральной части контейнера 1 посредством приспособления 11, При наличии в детали 10 не подлежащих обработке сквозных каналов (отверстий) в последних смонтированы заглушки 12, Наибольший размер гранул рабочей среды 9 определен иэ условия исключения заклинивания гранул при их перемещении в сквозных каналах детали 10.

Способ обработки осуществляются следующим образом.

В исходном вертикальном (показанном на чертеже) положении контейнера

1 производят его загрузку рабочей средой 9, выполняя при этом два условия: 1 — насыпной объем рабочей среды не должен превышать половины рабочего объема контейнера, т,е. внутреннего, объема контейнера, не занимаемого деталью 10 и приспособлением 11; 2 — с учетом известных размеров и формы обрабатываемой детали 10, а также известных динамических характеристик вибромашины, для обработки должно использоваться такое количество рабочей среды, при котором в неподвижном контейнере между нижними поверхностями детали и находящейся под деталью рабочей средой обеспечивается зазор, превышающий максимальную резонансную величину вертикальной составляющей

3 13167 размаха колебаний платформы 5 и,соответственно, контейнера 1 на пере,ходных режимах пуска и останова вибромашины. Нужно иметь в виду, что выполнением второго условия не всегда обеспечивается выполнение первого условия, поскольку объемы разделенных деталью полостей контейне ра могут быть неодинаковыми.

Обрабатываемую деталь l 0, напри- f0 мер ротор вентилятора, закрепляют в центральной части контейнера 1 посредством приспособления 11. Этим контейнер 1 разделяют на две полости, сообщенные только сквозными каналами !5 детали 10. После пуска вибромашины колебательное движение (обозначено прямыми противоположно направленными стрелками) от платформы 5 сообщается контейнеру 1 и находящимся в нем 20 рабочей среде 9 и детали 10 После выхода платформы 5 вибромашины на установившийся режим колебаний по командам программного управляющего устройства 8 привод 7 начинает периодически осуществлять повороты контейнера 1, например знакопеременные,на полоборота вокруг горизонтальной оси, при этом каждый такой поворот (кроме первого) осуществляется через 30 промежутки времени, задаваемые программным управляющим устройством 8, необходимые для полного перемещения рабочей среды 9 по каналам детали 10 из вышерасположенной полости контей — 35 нера 1 в нижерасположенную, до прекращения этого перемещения. Перемещение рабочей среды в каналах является возвратно-поступательным, изменяю— щим направление после каждого поворо-40 та контейнера. !

Вибрационное продвижение (виброэкструдирование) рабочей среды через каналы детали осуществляется под действием силы тяжести рабочей среды и перепада динамического давления в ней на длине каждого канала. Наличие такого перепада отличает процесс виброэкструдирования рабочей среды через каналы детали от процесса свободного истечения рабочей среды через эти каналы под действием только силы тяжести. В предлагаемом способе обработки истечение рабочей среды через каналы осуществляется в незаполненное ею свободное пространство, поэтому величина указанного перепада в каждом периоде колебаний (и

97 4 для кажцого vç рабочих положений контейнера и детали) является наибольшей, равной величине динамического давления рабочей среды на ее входе в каналы, которое создается расположенным над деталью столбом рабочей среды и зависит от высоты этого столба, его насыпной плотности, параметров колебаний и др. факторов. Такие условия продвижения рабочей среды в каналах детали обеспечивают наибольшую интенсивность этого продвижения в сочетании с наибольшей интенсивностью вэаимодействия рабочей среды и поверхностей каналов, что, как следствие, определяет высокое качество отпелочно-упрочняющей обработки этих поверхностей.

Эффективность предлагаемого способа в наибольшей степени проявляется при обработке деталей типа роторов вентилятора, межлопаточные каналы которых характеризуются сужением поперечного сечения по длине канала.

Это объясняется тем, что при виброэкструдировании рабочей среды в направлении сужения каналов между ее уплотненными гранулами и поверхностями каналов возникают имеющие виброударный характер расклинивающие силы, значительно превышающие те контактные силы, которые возникают при взаимодействии гранул и обрабатываемых поверхностей в нестесненных условиях. Очевидно, что в процессе виброэкструдирования рабочей среды в обратном направлении, т.е. в направленни расширения каналов, она разрыхляется, а интенсивность ее воздействия на поверхности каналов уменьшается. Поэтому такой процесс является менее производительным и имеет, главным образом, вспомогательное назначение (если иметь в виду только обработку поверхностей каналов) . !

Повороты контейнера на полоборота вокруг горизонтальной оси (кроме первого поворота) осуществляют сразу после прекращения перемещения рабочей среды через каналы детали из вышерасположенной полости контейнера в нижерасположенную для того,чтобы уменьшить машинное время обработки, и для того, чтобы в каждом из рабочих положений контейнера обеспе чивать наибольшую начальную высоту

5 13 расположенного над деталью столба рабочей среды и, тем самым, обеспе— чивать наибольшую интенсивность процесса обработки, В процессе обработки детали сообщается совместное с контейнером вращение вокруг оси контейнера под действием реактивного момента,создаваемого продвижением рабочей среды по каналам детали, Вращение детали совместно с контейнером позволяет повысить надежность опоры вращения детали за счет выноса ее за пределы рабочего объема контейнера.

При этом обеспечивается повышение равномерности обработки поверхностей каналов и детали в целом за счет регулярного изменения положения обрабатываемых поверхностей относительно траектории колебаний контейнера.

После прекращения последнего перемещения рабочей среды из вышерасположенной полости контейнера в нижерасположенную производят останов вибромашины, при этом. во время перехода ее платформы через резонансную зону колебаний эа счет того„ что в неподвижном контейнере между нижними поверхностями детали и находящейся под ней рабочей средой имелся зазор, превышающий максимальную резонансную величину вертикальной составляющей размаха колебаний платформы с контейнером, исключается возможность интенсивного соударения детали с уплотненной рабочей средой и, тем самым, исключается воэможность механических повреждений детали (как во время пуска, так и во время останова вибромашины), 1

Демонтаж обработанной детали и ее извлечение из контейнера осущест- . вляется беспрепятственно (также, как и закрепление детали в контейнере), поскольку уровень рабочей среды расположен ниже детали, так как насыпной объем рабочей среды, используемой при обработке, не превышает половины рабочего объема контейнера, Это позволяет исключить иэ технологического процесса обработки деталей операции загрузки и выгрузки рабочей среды (осуществляя их лишь при необходимости замены рабочей среды),что существенно повышает общую производительность процессов обработки.

Пример, Проводят обработку имитатора межлопаточного канала ро16797 6

25 ми амплитуды колебаний горизонтальной — 4,0 мм„ вертикальной — 3,?. мм.

Диск закрепляют в центральной части

-цилиндрического кснтейнера так, ч,о35

Д5

54;

f0

20 тсра вентиля гора, имеющего вид сужающегося по длине щелевого отверстия, выполненного в центральной части стального диска. Поперечное сечение этого отверстия прямоугольное и имеет размеры на одном торце диска—

11х100 мм, на другом — 6х100 мм,Глубина отверстия (длина канала) 30 мм.

Все поверхности отверстия плоские, Плоскости симметрии отверстия перпендикулярны торцовым поверхностям диска ° На продольных, непараллельных поверхностях отверстия, в специальных пазах (для сохранения плоскостности этих поверхностей) закрепляют плоские образцы размером 70х20 х х 1,2 мм из закаленной стали У8А, с шероховатостью поверхностей R

0,8 — 1,0 мкм. В качестве рабочей среды используют стальные полированные шарики (материал — сталь ШХ15, твердость HP(; 62 — 66) диаметром

2,5 мм. Обработку каждым способом производят в течение 100 мин с частотой колебаний 24 Гц и составляющибы поверхности образцов были перпендикулярны плоскости колебаний контейнера, Повороты контейнера на полоборота вокруг горизонтальной оси осуществляют поочередно через следующие промежутки времени: при перемещении рабочей среды в направлении сужения отверстия (до прекращения этого перемещения) — через 25 с, а при перемещении ее в направлении расширения отверстия — через 35 с (всего 100 цик— лов обработки), За эти промежутки времени в обоих, рабочих положениях контейнера высота расположенного над поверхностью диска столба рабочей среды изменяется (уменьшается) от

160 мм до нуля, т,е. периодически осуществляется возвратно-поступательное полное перемещение рабочей среды через отверстие из вышерасположенной полости контейнера в нижерасположенную. Насыпной объем рабочей среды составляет 407. рабочего контейнера. Зазор между полностью переместившейся в нижерасположенную полость контейнера рабочей средой и нижней пов е рхи о с ть ю ди ск а (при неп од вижном контейнере) 40 мм, а максимальная

Параметр шероховатости поверхности

R„ мкм

Прогиб образцов (показатель эффективности их поверхностного упрочнения), мм

0,2-0,4

0,6-0,7

Составитель А. Букатов

Техред Н.Глущенко

Корректор В.Бутяга

Редактор Э.Слиган

Заказ 2386/12

Тираж 715 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д.4/5

Производствеино-полиграфическое предприятие, r Ужгород, ул.Проектная, 4

7 13 резонансная величина вертикальной составляющей размаха колебаний конгейнера (при останове вибромашины)

32 мм. Грубых механических повреждений поверхностей диска и образцов после обработки предлагаемым способом не обнаружено.

Результаты отделочно-упрочняющей сравнительной обработки образцов, закреплявшихся в имитаторе канала детали, следующие:

Использование предлагаемого изобретения позволяет повысить качество отделочно-упрочняющей обработки поверхностей узких сквозных каналов деталей, в частности поверхностей межлопаточных каналов деталей типа роторов вентиляторов, что позволит повысить усталостную прочность, надежность, ресурс и другие эксплуатационные характеристики этих деталей.

16797 8

Формула изобретения

Способ вибрационной обработки деталей сложной формы в зарезонансном режиме гранулированной рабочей средой, при котором герметичному контейнеру сообщают колебательные движения, а в процессе обработки контейнер периодически поворачивают на о

180 вокруг горизонтальной оси, о т— л и ч а ю шийся тем, что, с целью расширения технологических возможностей путем обеспечения обработки деталей с узкими сквозными каналами, контейнер заполняют рабочей средой не более половины его объема, а деталь устанавливают в полости контейнера в средней части с образованием двух полостей равного объема нижней и верхней, сообщающихся через

20 каналы обрабатываемой детали, и с обеспечением зазора между деталью и уровнем загрузки рабочей среды,величину которого устанавливают из условия исключения контакта рабочей среды с обрабатываемой деталью при переходных режимах пуска и останова, при этом первый поворот контейнера производят после прохождения переходного режима пуска, а следующий поворот контейнера и его останов производят после полного перетекания рабочей среды в нижнюю полость.