Способ калибрования стеклянных трубчатых оболочек

Иллюстрации

Показать всеРеферат

Изобретение относится к области тепловой обработки стекла и может быть использовано при изготовлении стеклянных трубчатых оболочек с точно заданным внутренним диаметром. С целью повьпрения точности калибрования внутрь трубчатой стеклянной з аготовки помещают калибр, нагрев заготовки ведут до температуры выше температуры начала размягчения стекла на 150-200 С, после нагрева заготовки осуществляют ее подсаживание под действием собственного веса на длину, равную 2-3 толщинам стенки заготовки, далее осаживают размягченную стекломассу на калибр за счет вакуумирования полости между внутренней стенкой заготовки и наружной стенкой калибра. 4 ил. & (Л со О) ;о СХ)

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУ БЛИН ц 4 С 03 В 23/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСИОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3994080/29-33 (22) 24.12.85 (46) 15.06.87. Бюл. Н - 22 (71) Самостоятельное конструкторскотехнологическое бюро по проектированию приборов и аппаратов из стекла .(72) А.Ц.Вартаньянц, Л.И.Желнина, Г.А.Казанцев и В,И.Борода (53) 666.1.037(088.8) (56) Патент Франции Ф 1120598, кл. С 03 В, опублик. 1955.

Черняк М.И; Калиброванные стеклянные оболочки, M.: Энергия, 1973, с. 42.

Патент Великобритании У 1091255, кл. С 03 В 23/08, опублик. 1966; (54) СПОСОБ КАЛИБРОВАНИЯ СТЕКЛЯННЫХ

ТРУБЧАТЫХ ОБОЛОЧЕК

„„SU„„1316981 А 1 (57) Изобретение относится к области тепловой обработки стекла и может быть использовано при изготовлении стеклянных трубчатых оболочек с точно заданным внутренним диаметром, С целью повьпгения точности калибрования внутрь трубчатой стеклянной заготовки помещают калибр, нагрев заготовки ведут до температуры вьппе температуры начала размягчения стекла на

150-200 С, после нагрева заготовки

0 осуществляют ее подсаживание под действием-собственного веса на длину, равную 2-3 толщинам стенки заготовки, далее осаживают размягченную стекломассу на калибр за счет вакуумирования полости между внутренней стенкой 3 заготовки и наружной стенкой калибра.

4 ил.

16981 2

Использование предлагаемого способа позволяет повысить качество ка55 либруемых полигональных оболочек, ! 13

Изобретение относится к тепловой обработке стекла и может быть исполь зовано при изготовлении стеклянных трубчатых оболочек с точно заданным внутренним диаметром.

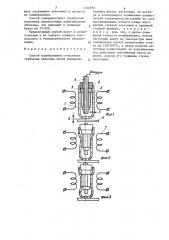

Цель изобретения — повышение точности калибрования, На фиг. 1 показана заготовка с помещенным B нее калибром в момент начала калибрования; на фиг, 2 — то же, H момент подсаживания заготовки под действием собственного веса; на фиг, 3 — то же, в момент осаживания размягченной стекломассы на калибр за счет вакуумирования полости между внутренней стенкой заготовки и наружной стенкой калибра; на фиг.4 то же, в момент охлаждения калиброванной заготовки.

Способ представлен на примере получения полигональных оболочек для упаковки жестких градиентных элементов (граданов) при термодиффузионной обработке, !

Б заготовку 1 в виде трубки иэ стекла марки ТС, наружный диаметр ко торой 20+0,5 мм, толщина стенки S=

=2+0,15 мм, вводят шлифованный гексагональный калибр 2, диаметр описанной окружности которого 14+0,01 мм с переходником 3. Калибр 2 собран на металлической трубке 4 и изготовлен из нержавеющей стали. Под заготовкой 1 устанавливают упор 5.на расстоянии "а", равном 5 мм от конца стеклотрубки. Верхний конец вертикально расположенной заготовки 1 соединен с вакуум-насосом (не показан) через вакуум-плотное соединение 6.

Калибруемую заготовку 1 с собранным калибром 2 помещают в трубчатую печь

7 и начинают нагревать до температуры выше температуры начала размягчения стекла (температуры начала размягчения стекла ТС 620"С) на 180 С, т.е. 800 С.

При достижении указанной температуры заготовка 1 в зоне нагрева размягчается, подсаживается за счет свободного оттягивания под собственным весом до упора 5 на длину, равную

2,5 толщинам стенки заготовки, т.е. на 5 мм.

По истечении некоторого промежутка времени, в течение которого происходит подсаживание стекломассы, включают вакуум и происходит осаживание размягченного стекла на калибр на разогретом участке заготовки (фиг.3).

Откалибровав участок заготовки, перемещают печь 7 вниз вдоль заготовки, опускают упор 5 на требуемую длину и весь процесс повторяют.

По окончании калибровки отключают вакуум, охлаждают трубчатую оболочку до 250 С и извлекают калибр (фиг. 4)..

Полученная таким образом заготовка 1 имеет гексагональную форму с внутренним диаметром 14+0,006 мм.

Нагрев заготовки 1 до температуры выше температуры начала размягчения стекла на 150-200 С позволяет стекломассе выравняться по толщине стенки за счет сил поверхностного напряжения, а последующее подсаживание за счет стягивания под собственным весом разогретой заготовки на длину, равную 2-3 толщинам стенки заготовки, позволяет убрать излишек стекломассы из зоны калибрования, что ликвидирует появление складок и, следовательно, разнотолщинность стенок заготовки, а это в свою очередь обеспечивает более плотное равномерное облегчение калибра стекломассой, что в конечном счете повышает точность калибрования.

Нагрев заготовки до температуры выше температуры начала размягчения стекла больше, чем на 200 С, приводит к ее отрыву в зоне нагрева, а нагрев меньше, чем на 150 С вЂ” к невозможности выравнивания толщины стенки за счет сил поверхностного натяжения в силу большой вязкости стекла и свободного оттягивания заготовки под собственным весом.

Предв арительное подсаживание стекла за счет оттягивания заготовки под собственным весом на длину, меньшую чем 2-3 толщины стенки заготовки, приводит к перегреву калибра и залипанию на нем стекла, вызывая разрушение. Оттягивание заготовки на длину, большую чем 2-3 толщины стенки заготовки, приводит к недогреву калибра и разрыву заготовки за счет возникаюmего термоудара при отборе тепла от стекла. устранить их разнотолщинность, уменьшить расход материалов за счет возможности увеличения зазора между заготовкой и калибром, а также умень13169 шить разрушение заготовок в процессе их калибрования °

Способ совершенствует технологию получения высокоточных полигональных оболочек, что приводит к снижению брака на 15-20Х.

Предлагаемый способ прост в осуществлении и не требует сложного контрольного и технологического оборудования. 10

Формула изобретения

Способ калибрования стеклянных трубчатых оболочек путем помещения

81 4 калибра внутрь заготовки, ее нагрева и последующего осаживания размягченной стекломассы на калибр за счет вакуумирования полости м ежду внутренней стенкой заготовки и наружной стенкой калибра, о т л и ч а ю— шийся тем, что, с целью повышения точности калибрования, нагрев заготовки ведут до температуры выше температуры начала размягчения стек-. ла на 150-200 С, а после нагрева за.готовки осуществляют ее подсаживание под действием собственной массы на длину, равную 2-3 толщинам стенки заготовки.

Юсину

l3l698l

Составитель Л.Голубева

Редактор Н.Киштулинец Техред А.Кравчук Корректор В.Бутяга

Тираж 427 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

ll3035, Иосква, Ж-35, Раушская наб., д. 4/5

Закаэ 2390/21

Производственно-полиграфическое предприятие, г. Ужгород. ул. Проектная, 4