Образец для испытания стойкости режущего инструмента

Иллюстрации

Показать всеРеферат

Изобретение относится к области машиностроения и может быть использовано при определении стойкости режущего инструмента для обработки отверстий . Цель изобретения - повышение достоверности испытаний за счет образования непрерывного контакта между инструментом и образцом. Образец представляет собой два призматических бруска, имеющих на обращенных друг к другу концах уступы высотой, равной диаметру испытываемого инструмента . Устанавливают их внахлест по боковым сторонам брусков так, что торцовые поверхности уступов образуют линию стыка, по которой перед первым сдвигом брусков выполняют отверстие диаметром, равным высоте уступа. С целью обеспечения постоянства сечения среза перед каждым проходом испытываемого инструмента производят обработку отверстия предварительным инструментом, при этом бруски сдвигают на величину, выбираемую из соотношения m,4DK-K (мм), где m - величина сдвига брусков; D - диаметр испытываемого инструмента , мм; К - величина припуска под обработку, мм. 4 ил. i (Л со СдЭ Ю

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 G 01 N 3/58

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

>5 яо °е и ея I е

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3924689/25-28 (22) 08.07.85 (46) 15.06.87. Бюл. 11 - 22 (71) Всесоюзный научно-исследовательский инструментальный институт (72) Ю.ИеДворов, В.ТеЧеремисин и B.À.Ñoêoëoâ (53) 620.179.54(088.8) (56) Авторское свидетельство СССР

Р 1004812, кл. G 01 N 3/18, 1979. (545 ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ СТОЙКОСТИ РЕ)КУЩЕГО ИНСТРУМЕНТА (57) Изобретение относится к области машиностроения и может быть использовано при определении стойкости режущего инструмента для обработки отверстий. Цель изобретения †повышен достоверности испытаний за счет образования непрерывного контакта между инструментом и образцом. Образец

„„SU„„1 17320 А1 представляет собой два призматических бруска, имеющих на обращенных друг к другу концах уступы высотой, равной диаметру испытываемого инструмента. Устанавливают их внахлест по боковым сторонам брусков так, что торцовые поверхности уступов образуют линию стыка, по которой перед первым сдвигом брусков выполняют отверстие диаметром, равным высоте уступа. С целью обеспечения постоянства сечения среза перед каждым проходом испытываемого инструмента производят обработку отверстия предварительным инструментом, при этом бруски сдвигают на величину, выбираемую ия соотношения т,=яоК К (мм), где m — величина сдвига брусков; (D — диаметр испытываемого инструмента, мм; К вЂ” величина припуска под обработку, мм. 4 ил.

1317320

Изобретение относится к металлообработке, в частности к испытаниям режущих инструментов для обработки отверстий.

Цель изобретения — повышение достоверности испытаний за счет образования непрерывного контакта между инструментом и образцом.

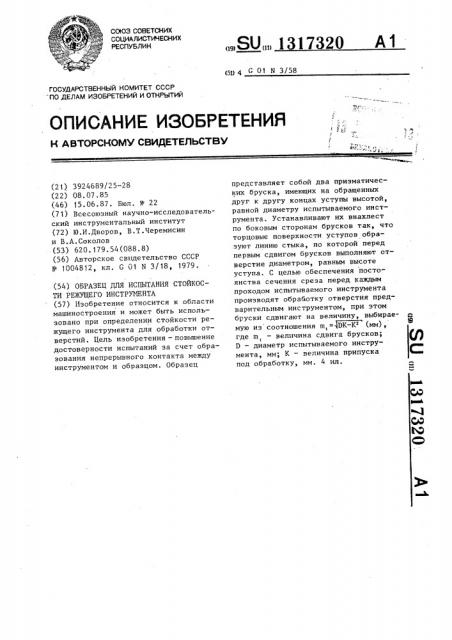

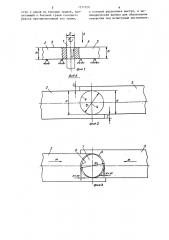

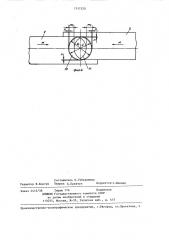

На фиг. 1 показана схема обработки отверстия; на фиг. 2 — вид А на фиг. 1, в начальный момент испытаний; на фиг. 3 — то же, в сдвинутом положении брусков в случае получения неравномерного припуска под обработку испытываемым инструментом; на фиг.4 то же, в сдвинутом положении брусков в случае получения равномерного припуска под обработку испытываемым инструментом (с обработкой отверстия предварйтельным инструментом).

Для испытания на стойкость инструмента 1 для обработки отверстий (например, вращающихся винтовых протяжек, разверток и т.п.) выбирают образец, выполненный в виде двух равновысоких брусков 2„3 с высотой Ь, равной длине обрабатываемого отверстия.

На каждом из стыкующихся торцов брусков выполнены краевой выступ у одной из боковых граней, прилегающий к боковой грани соседнего бруска противоположной его грани, при этом бокоьые грани брусков образуют линию стыка 4. Величину С брусков выбирают исходя из жесткости системы СПИД.

Бруски 2 и 3 устанавливают по высоте Tl так, чтобы поверхности 5 располагались в одной плоскости. На каждом из стыкующихся торцов брусков по их линии стыка 4 выполняют цилиндрические выемки, образующие отверстие 6 диаметром D, рpа >в3нHlым диаметру D ..испытываемого инструмента.

Затем осуществляют сдвиг брусков навстречу друг к другу по стрелке М на величину m которую выбирают равной величине припуска под обработку

K в результате чего образуется обрабатываемое отверстие 7, состоящее из двух полуцилиндрических частей 8 и 9 отверстия (фиг. 3). После этого осуществляют первый проход испытывае. мым инструментом.

После первого прохода каждый последующий проход осуществляют после сдвига брусков в направлении друг к другу на. величину m, равную К, т.е.

Ф о р м у л а и 3 о б р е т е н и я

Образец для испытания стойкости режущего инструмента, выполненный в >зиде двух призматических брусков, состыкованных по торцовым поверхносЭ..> тям, отличающийся тем, что, с целью повышения достоверности испытаний, на каждом из стыкующихся торцов брусков выполнены краевой выцикл испытаний повторный. Испытание осуществляют до принятого критерия износа зубьев инструмента, по которому судят о стойкости.

В случае необходимости иметь более достоверные данные по стойкости, которые можно получить предлагаемым способом, обеспечивают постоянное сечение среза в процессе испытаний, т.е. получают равномерный припуск, путем обработки отверстия диаметром

Й предварительным инструментом (не показан). Для обеспечения необходимого припуска 1О под предварительную обработку бруски сдвигают навстречу друг к другу на величину m„, определяемую из соотношения

m -- DK-К (мм), где m, — величина сдвига брусков;

D — диаметр испытываемого инструмента, мм;

К вЂ” величина припуска под обработку, мм.

Соотношение получено исходя из необходимости получения требуемого равномерного припуска под окончательную обработку от>зерстия испытываемым инструментом, выполнения предварительного отверстия d цилиндрической формы, кинематики процесса обработки и постоянства сечения среза.

После сдвига брусков по стрелке И производят обработку отверстия 11

3,- предварительным инструментом с при3 > пуском К под обработку испытываемым инструментом.

Затем производят обработку отверстия с равномерным припуском К испытываемым инструментом (первый проход) и получают отверстие D

Перед каждым последующим проходом испытываемым инструментам брус вновь сдвигают на величину тп,, обрабатывают предварительное отверстие и цикл испытаний повторяют до принятого критерия затупления режущих зубьев. ступ у одной из боковых граней, прилегающий к боковой грани соседнего бруска противоположной его грани, 4 у которой расположен выступ, и цилиндрическая выемка для образования отверстия под испытуемый инструмент.

1317320 ф@Р

Составитель О.Губерниева

Редактор В.Ковтун Техред А.Кравчук Корректор С.Шекмар

Заказ 2415/38 Тираж 776 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r,Óæãoðîä, ул.Проектная, 4