Устройство для определения прочности мелкодисперсного материала

Иллюстрации

Показать всеРеферат

Изобретение относится к испытательной технике, предназначено для определения прочности мелкодисперсного материала. Цель - повьшение точности определения прочности при испытании. Форму, состоящую из частей 3,4 для размещения мелкодисперсного материала вьтолняют в виде полого цилиндра, плоскость разъема косл

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (50 4 G 01 N 19/04

3)y, ;1 е

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

f10 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4009420/25-28 (22) 21.01.86 (46) 15,06.87. Бюл. 11 22 (72) С.П.Веретельник, A.Ñ.Парфенюк, В.Н.Агеев, В.В.Черемных и С,M.Ëèñèцын (53) 620.179.4(088 ° ) (56) Справочник по пььче- и золоулавливанию. Под ред. А.А,Русанова.

М.:Энергия, 1976, с. 22, рис.1 — 10.

Авторское свидетельство СССР

У 404001, кл. С 01 N 19/04, 1973.

1У

„Л0„„1317331 А 1 (54} УСТРОЙСТВО ДЛЯ ОПРЕДЕПЕНИЯ ПРОЧНОСТИ >ЖЛКОДИСПЕРСНОГО МАТЕРИАЛА (57) Изобретение относится к испытательной технике, предназначено для определения прочности мелкодисперсного материала. Цель — повышение точности определения прочности при испытании. Форму, состоящую из частей 3,4 для размещения мелкодисперсного материала выполняют в виде полого цилиндра, плоскость разъема ко1317331

Изобретение относится к испытательной технике, а именно к устройствам для определения прочности мелкодисперсных материалов.

Цель изобретения — повышение точности определения прочности мелкодис. персного материала путем обеспечения равноплотного уплотнения материала и исключения напряжений в материале.

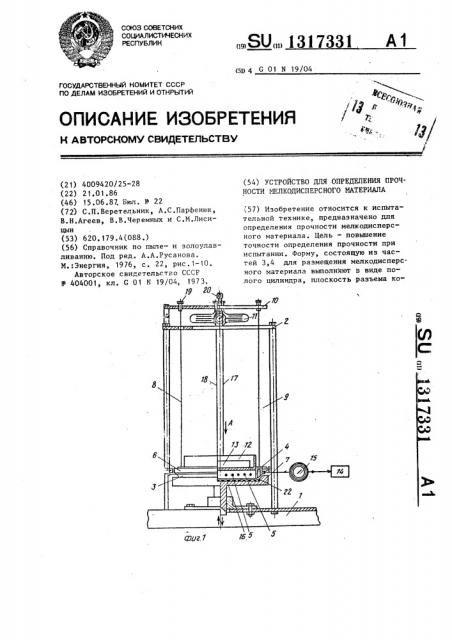

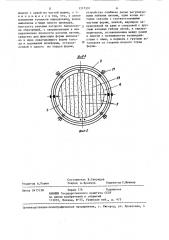

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг,2— вид на полый цилиндр с нитями по стрелке А на фиг.1.

Устройство содержит основание 1 с рамой 2, разъемную форму в виде полого цилиндра, состоящего из двух частей 3 и 4, установленных с возможностью относительного перемещения, плоскость разъема которого параллельна образующей, закрепленные в цилиндре параллельно плоскости разъема нити 5, размещенное на основании 1 средство для фиксации частей 3 и 4 формы в заданном положении, выполненное в виде охватывающего фор" му кольца 6 и подвижной платформы 7, установленной у одного из торцов формы, две регулируемые гибкие

Кроме того, устройство содержит прокладку 16 иэ антифрикционного материала, установленную на платформе 7, гибкие нити 17 и 18, связывающие плиту 10 и поршень 12 с грузами 13, регулировочные винты 19 и 20 и прижимные винты 21.

В платформе 7 выполнена коничес25 кая проточка 22, а по наружной поверхности частей 3 и 4 выполнены скосы, предназначенные для взаимодействия с проточкой 22 платформы 7.

Устройство работает следующим об-. ,разом. горого параллельна образующей, а в его полости параллельно плоскости разъема закрепляют нити 5, Средство для фиксации формы выполняют в виде охватывающего части 3,4 кольца 6 и подвижной платформы 7, установленной у одногб из торцов формы. Части

3,4 подвешены на регулируемых гиб„ких нитях 8,9, связанных с плитой 10„ шарнирно закрепленной на раме 2.

Испытуемый мелкодисперсный материал засыпают в полость частей 3,4 и уплотняют его поршнем 12 с грузами 13, установленным со стороны второго торца формы, При этом измеряют величину нагрузки на силоиэмерителе 11, значение которой численно равно по" терям на трение материала о стенки частей 3,4 и увеличивает неравномерность уплотнения материала по высоте. После отвода платформы 7 от частей 3,4 формы уплотненный материал удерживается в полости формы с помощью нитей 5, а части 3,4 формы — на гибких нитях 8,9. Установка плиты 10, шарнирно закрепленной на раме 2, размещение между ними силоизмерителя 11 и.выполнение формы в виде сквозного цилиндра, части которого подвешены на регулируемых гибких нитях 8,9, обеспечивают точное определение нормального давления на материал при его уплотнении и позволяют учесть потери на трение материала о стенки частей 3,4 формы. Выполнение разъема частей 3,4 параллельно образующей цилиндра и закрепление нитей 5 параллельно плоскости разъема обеспечивает воздействие разрушающей нагрузки от нагружателя 14 только на испытуемый материал. 1 ил.

2 нити 8 и 9, одни концы которых связаны с соответствующими частями 3 и 4 формы, плиту 10, шарнирно закрепленную на раме 2 и связанную со вто5 рыми концами гибких нитей 8 и 9, силоизмеритель 11, установленный между рамой 2 и плитой 10 с возможностью взаимодействия с ними, узел уплотнения испытуемого материала, выполненный в виде поршня,12 с грузами 13 и установленный со стороны второго торца формы, и нагружатель 14, связанный через динамометр 15 с одной чз частей формы, 15

13173 где М

На платформе 7 размещают прокладку 16 иэ антифрикционного материала и устанавливают платформу 7 в верхнее положение относительно основания 1. На прокладку 16 устанавли- 5 вают части 3 и 4 формы и центрируют их в конической проточке 22 платформы 7 и охватывающем кольце 6 с помощью прижимных винтов 21. Приподнимают плиту 10 с подвешенными на ней на гибких нитях 8 и 9 частями 3 и 4 формы регулировочным винтом 20 на высоту от 0 5 до 1 мм от поверхности прокладки 16 и устанавливают показание силоизмерителя 11 в нулевое по- >5 ложение. В полость частей 3 и 4 формы засыпают испытуемый мелкодисперсный материал 23, опускают на его поверхность поршень 12 с заданной величиной грузов 13 и уплотняют матери- 20 эл 23. При этом замеряют показание силоизмерителя 11, значение которого численно равно потерям на трение материала 23 о стенки частей 3 и 4 формы,и увеличивает неравномерность уплотнения материала 23 по высоте цилиндра. После уплотнения материала 23 на гибких нитях 17 и 18 поднимают поршень 12 с грузами 13, отпускают прижимные винты 21, снимают охватывающее кольцо 6 и отводят платформу 7 от частей 3 и 4 формы. При этом размещенные в частях 3 и 4 нити 5 удерживают материал 23 от выпадания, а выполнение прокладки 16 из антифрикционного материала предотвращает схватывание части материала

23 с платформой 7 и улучшает равноплотность распределения частиц мел40 кодисперсного материала 23 в фс1рме при его уплотнении. Использование .подвижной платформы 7 позволяет исключить влияние сил трения материала 23 о повеРхность платформы 7 при 4> перемещении частей 3 и 4 формы. Средство фиксации частей 3 и 4 формы, выполненное в виде охватывающего кольца 6, обеспечивает плотное смыкание частей 3 и 4. Установка плиты 10, шарнирно закрепленной на ðàме 2, и размещение между ними силоизмерителя 11, а также выполнение формы в вице сквозного цилиндра, части 3 и 4 которого подвешены íà регулируемых гибких нитях 8 и 9, обеспечивает точное определение нормального давления на материал 23 при

его уплотнении и позволяет учесть

31 4 потери на трение материала 23 о стенки частей 3 и 4 формы.

После освобождения частей 3 и 4 формы от средства их фиксации, прикладывают к части 4 формы от нагружателя 14 через динамометр 1.5 поперечную растягивающую нагрузку, вели.— чину Т которой фиксируют в момент разрыва мелкодисперсного материала 23. При этом выполнение разъема частей 3 и 4 параллельно образующей цилиндра и закрепление нитей 5 параллельно плоскости разъема обеспечивает воздействие разрушающей нагрузки только на испытуемый материал. Кроме того, благодаря отсутствию трения материала 23 о поверхность платформы 7 устранена концентрация напряжений материала 23 в этой части, а подвешивание частей 3 и 4 формы на гибких нитях 8 и 9 позволяет исключить силу, необходимую для перемещения частей 3 и 4 относительно друг друга.

В результате испытания мелкозер,нистого материала 23 на разрушение получают численные значения плотности материала после уплотнения, среднее напряжение G < уплотнения материала и напряжение (7 разрыва из выражений

3 = м/ьг, бс = 20/20М/2Р, Gр = т,/ж, масса засыпаемого в форму мелкодисперсного материала; высота материала после уплотнения; площади поперечного сечения полости формы; масса поршня с грузами; величина нагрузки силоизмерителя; диаметр отверстия цилиндра.

Формула изобретения

Устройство для определения прочности мелкодисперсного материала, содержащее основание с рамой, разъемную форму, состоящую из двух частей; установленных с воэможностью относительного перемещения, размещенное на основании средство для фиксации частей формы в заданном положении, узел уплотнения испытуемого материала, выполненный в виде поршня с грузами, и нагружатель, связанный через дина1317331

Составитель В.Свиридов

Техред А.Кравчук Корректор С.Шекмар

Редактор А.Ревин

Заказ 2415/38

Тираж 776 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

1роизводственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

5 мометр с одной из частей формы, о тл и ч а ю щ е е с я тем, что, с целью повышения точности определения форма выполнена в виде полого цилиндра, плоскость разъема которого параллель- 5 на образующей, с закрепленными в нем параллельно плоскости разъема нитями, средство для фиксации формы выполне- но в виде охватывающего форму кольца и подвижной платформы, установ- 10 ленной у Одного из торцов формы, устройство снабжено двумя регулируемыми гибкими нитями, одни концы которых связаны с соответствующими частями формы, плитой, шарнирно закрепленной на раме и связанной с другими концами гибких нитей, и силоизмерителем, установленным между рамой и плитой с возможностью взаимодействия с ними, а поршень с грузами установлен со стороны второго торца формы.