Устройство для диагностики состояния измельчительного агрегата

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для диагностики состояния измельчительного агрегата, преимущественно износа броней в конусной дробилке , и позволяет повысить точность и надежность диагностики. Устройство содержит последовательно соединенные релейный элемент 1, дат чик 2 активной мощности приводного двигателя дробилки, первый масштабирующий блок 3, первый вычислительный блок 4, интегратор 5, которые образуют первьй канал. Также содержит последова:тельно соединенные датчик 6 нагрузки, второй масштабирующий блок 7, второй вычислительный блок 8 и первый сумматор 9, которые образуют второй канал. Кроме того, устройство содержит второй сумматор 10, 8 ил. .г f ixZ QjiJffx. -и кана/ 00 00 ю со ю

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51) 4 В 02 С 25/00 списочник изоврЕтения канал

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3974638/29-33 (22).09.10.85 (46) 23.06.87. Бюл. Ф 23 (71) Производственное объединение

"Уралмаш" (72) Ю.А. Муйземнек (53) 621.926(088.8) (56) Авторское свидетельство СССР

Р 689727, кл. В 02 С 25/00, 1979.

Авторское свидетельство СССР

Ф 1169740, кл. В 02 С 25/00, 1984, (54) УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ CO "

СТОЯНИЯ ИЗИЕЛЬЧИТЕЛЬНОГО АГРЕГАТА (57) Изобретение относится к устройствам для диагностики состояния иэмельчительного агрегата, преимущественно износа броней в конусной дробилке, и позволяет повысить точность и надежность диагностики. Устройство содержит последовательно соединенные релейный элемент 1, дат чик 2 активной мощности приводного двигателя дробилки, первый масштабирующий блок 3, первый вычислительный блок 4, интегратор 5, которые образуют первый канал. Также содержит последовательно соединенные датчик 6 нагрузки, второй масштабирующий блок 7, второй вычислительный блок 8 и первый сумматор 9, которые образуют второй канал. Кроме того, устройство содержит второй сумматор 10.

8 ил.

8292

ГП 1

Ы ВЫХ 3 = а„ы вк а

1 131

Изобретение относится к устройствам для диагностики состояния измельчительного агрегата, преимущественно износа броней в конусной дробилке.

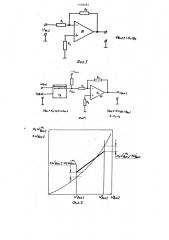

Целью изобретения является понышение точности и надежности диагностики, На фиг. 1 дана блок-схема предлагаемого устройства; на фиг. 2 — зависимОсть ВхОднОГО и Вь1ходнОГО сиГ налов релейного элемента (мощности холостого хода); на фиг. 3 — схема масштабирующего блока; на фиг. 4— схема нычислительного блока; на фиг. 5 — графическая интерпретация степенного увеличения сигнала датчика активной мощности; на фиг. б— схема интегратора; на фиг. 7 — схема сумматора; на фиг. 8 — схема выполнения датчика деформации н виде мостовой схемы из тензорезисторов.

Блок-схема устройства содержит последовательно соединенные релейный элемент 1, датчик 2 активной мощности приводного двигателя дробилки, первый масштабирующий блок 3, первый вычислительный блок 4 и интегратор 5, которые образуют первый канал, а также последовательно соединенные датчик 6 нагрузки, второй масштабирующий блок 7, второй вычислительный блок 8 и первый сумматор 9, которые образуют второй канал. Кроме того, устройство содержит второй сумматор 10.

Шгь„(I 8„) — мошность ДРоблениЯ или ток ротора приводного двигателя; (u„„(I „ ) — мощность холостого хода или- ток холостой работы приводного электродвигателя.

От входного импульса на реле 1, соответствующего току ротора приводного двигателя I, зависит выходимпУльc Реле I 1вых (фиг 2) °

Датчик 2 активной мощности фиксирует мощность, превьппающую мощность холостой работы дробилки.

Сигнал датчика 2 активной мощности поступает последовательно в масштабирующий блок 3 и вычислительный блок 4, которые преобразуют сигнал датчика активной мощности шпцх н сигнал, соответствующий математическому выражению где а„ вЂ” масштабный коэффициент (а =

= --)

К

m — экспериментальный коэффициент, зависимый от вида напряженного состояния детали.

Перньп вычислительный блок 4 (фиг. 4) реализует степенное увеличение сигнала датчика 2 активной мощности. Для простоты и надежности эксплуатации блока 4 принята аппроксимация этого параметра, суть кото>0 рой графически изображена на фиг. 5.

В данном случае подбирается коэффициВ 1 ент К, позволяющий величину ы „х представить выражением К и 8,„ . Погрешность такой аппроксимации зависит от интервала варьирования действительных значений иг „к, и м,. Для

6Ь!к Л обеспечения заданной точности могут быть применены несколько интервалов для параметра, в которых реализуются различные коэффициенты К;..

Сигнал нычислительного блока 4

Кы поступает в интегратор 5, реаЬЫХ g лизующий получение общего сигнала ис25 пользования ресурса работоспособности детали или узла, соответствующего

C. выражению $ Кш « de, т.е. учитывает о время наработки и уровень энергетической загруженности деталей узлов дробилки.

Второй независимый от первого канал устройства учитывает перегрузки деталей и узлов при прохождении дро35 бящего пространства недробимыми телами, которыми могут оказаться зубья ковшей экскаватора, буровые долота, опорные ролики конвейеров и просто случайные предметы. Сигналы от дат40 чика 6 нагрузки через масштабирующий блок 7 и второй вычислительный блок 8, .имеющий идентичную структуру и назначение с вычислительным блоком 4, поступает н сумматор 9, в котором ре45 ализуется сигнал, соответствующий выражению .

i=-1

5п где a> — масштабирующий коэффициент;

I . — величина срабатывания сисвь!х а темы амортизации;

m — коэффициент, зависимый от в вида напряженного состояния; — порядковый номер срабатывания амортизационной системы.

Правомерность использования,зависимости (2) для определения нагрузок

3 131829 на эксцентриковый узел следует из теории конусных дробилок, в соответствии с которой существует линейная аналитическая зависимость между усилием прижатия дробящих чаш и нагрузками на эксцентриковый узел, а вертикальные перемещения регулирующего кольца при срабатывании амортизационной системы равны усредненной величине дополнительной деформации амор- 10 тизирующих пружин, расположенных диаметрально и произвольно, Величина дополнительной деформации амортизационных пружин может быть измерена, например, при помощи обычной 15 мостовой схемы (фиг. 8), в которой сопротивления R;, R> и R> являются компенсационными, а R< и R < — рабочими, изменяющимися при дополнительной деформации амортизационной системы. -20

В исходном состоянии К„ = R< = R =

R =. R .

Сигналы интегратора 5 И сумматора,9 интегрируются сумматором 10, который образует сигнал, соответству-25 ющий выражению и

Ут Л т- 2 а,. (3) с

Э1от сигнал, соответствующий использованию ресурса произвольной де- 30 тали или узла, сравнивается с полным ресурсом этих же деталей и узлов и таким образом .прогнозируется срок

2 4 бесперебойной эксплуатации дробилки и разрабатывается стратегия плановопредупредительных ремонтов дробильного парка предприятия.

Формула и з обре т е н и я

Устройство для диагностики состояния измельчительного агрегата, преимущественно износа броней, содержащее датчик активной мощности приводного двигателя дробилки, репейный элемент, первый и второй масштабирующие блоки, интегратор, первый и второй сумматоры, о т л и ч а ющ е е с я тем, что, с целью повышения точности и надежности диагностики, оно снабжено первым и вторым вычислительными блоками и датчиком нагрузки, причем релейный элемент подключен к входу датчика активной мощности приводного двигателя дробилки, вь1ход которого через последовательно соединенные первый масштабирующий и вычислительный блоки подключен к входу интегратора, датчик нагрузки через последовательно соединенные вторые масштабирующий и вычислительный блоки подключен к входу первого сумматора, а выходы интегратора и . первого сумматора соединены с соответствующими входами второго сумматора. ХХ

13I8292

Й2

+ Og.n

+84ix2

Фиа 5

1318292 с, Фиг. 6 фвЕкйир .

le)

Фиг.8

Составитель Л. Шарова

Редактор И. Николайчук Техред Л.Олейник Корректор С. Черни

Заказ 2452/6 Тираж 572 Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4