Способ высокочастотной сварки трубных плетей с ребрами

Иллюстрации

Показать всеРеферат

Изобретение относится к области сварки, а именно к производству оребренных труб методом высокочастотной сварки, и может быть использовано в энергомашиностроении для изготовления мембранных поверхностей нагрева из оребренных труб. Целью изобретения является повышение качества сварки и точности геометрических размеров. Для этого процесс образования каждого сварного соединения трубы с ребром начинают на запрограммированном участке непровара. Величину опережения выбирают соответствующей продолжительности нарастания тока в сварочном контуре и заканчивают процесс сварки раньше относительно протяженности ребра с опережением. Процесс образования сварного соединения ведут с двухкратным последовательным приложением усилия осадки. Первое усилие прикладывают перед вершиной угла схождения полосы с трубой с уменьшением угла схождения против предварительно выбранного. Величину повторной осадки рассчитывают из условия проковки металла шва. 1 з.п. ф-лы, 2 ил., 1 табл. § (Л с 00 00 00 Од ел

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51)4 В 23 К 13/00 31/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3940335/25-27 (22) 04.07.85 (46) 23.06.87. Бюл. У 23 (71) Научно-производственное объединение "Атомкотломаш" и Производственное объединение "Красный котельщик" им. 60-летия СССР (72) А.В.Стоянов, Б.А.Меркулов, А.А.Паршин и С.M.Тер-Миносьян (53) 621.791.77 (088.8) (56) Авторское свидетельство СССР

У 727384, кл. В 23 К 37/04, 1976.

Авторское свидетельство СССР

В 1138278, кл. В 23 К 13/00, 1982.

Авторское свидетельство СССР

У 1247215, кл. В 23 К 13/00,09.04.84. (54) СПОСОБ ВЫСОКОЧАСТОТНОЙ СВАРКИ

ТРУБНЫХ ПЛЕТЕЙ С РЕБРАМИ (57) Изобретение относится к области сварки, а именно к производству оребренных труб методом высокочастотной сварки, и может быть использовано в энергомашиностроении для изготовления мембранных поверхностей нагрева из оребренных труб. Целью изобретения является повьш|ение качества сварки и точности геометрических размеров. Для этого процесс образования каждого сварного соединения трубы с ребром начинают на запрограм мированном участке непровара, Величину опережения выбирают соответствующей продолжительности нарастания тока в сварочном контуре и заканчивают процесс сварки раньше относительно протяженности ребра с опережением.

Процесс образования сварного соединения ведут с двухкратным последовательным приложением усилия осадки.

Первое усилие прикладывают перед вершиной угла схождения полосы с трубой с уменьшением угла схождения против предварительно выбранного. Величину повторной осадки рассчитывают из условия проковки металла шва. 1 з.п. ф-лы, 2 ил., 1 табл °

Угол, град

0,45

4-5

0,3 3,0

0,6 ° 2„0

0,6 1,2

0,6 0,8

0,6 0,6

0,4

5 вЂ

0,144

0,064

0,036

20

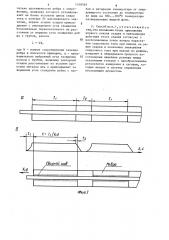

Изобретение относится к сварке, а именно к производству оребренных труб методом высокочастотной сварки, и может быть использовано в энергомашиностроении для изготовления мембранных поверхностей нагрева из оребренных труб, Цель изобретения — повышение качества сварки и точности геометрических размеров, На фиг.1 изображены технологическая программа раскроя плети по длине ребер и шагу между ними (а) и модуляции тока в сварочном контуре и расположение шва на изделии по пред1 лагаемому способу изготовления оребренных плетей (б); на фиг.2 — схема процесса радиочастотной сварки оребренных труб по предлагаемому способу.

На фиг.1 и 2 обозначены: 1„ — длина ребер; 1 — шаг по длине между ребрами; = 1,/Ч вЂ” время прохождения со скоростью Чщ ребра заданной длины 1„ через сварочный контур; опережение начала нарастания тока в сварочном контуре относительно первого начального торца ребра, — опережение отключения или понижейия тока в сварочном контуре относительно последнего, конечного торца ребра; р — предварительно выбранный угол схождения полосы с трубой; Ы вЂ” угол схождения полосы с трубой после приложения первого усилия осадки; первое усилие осадки; Q — усилие реакции в опорном механизме от усилия; Я вЂ” усилие повторной осадки; усилие реакции от усилия; А— вершина угла схождения полосы с трубой; L — расстояние от вершины угла схождения А до точки приложения усилия Q „ L„ — интервал температур эффективного приложения повторной осадки; Б — линии прохождения сварочного тока;  — линии возможного шунтирования сварочного тока; L — расстояние от вершины угла схождения до точки первичного выброса расплавленного металла с окислами.

При оребрении труб сваркой токами высокой частоты для заданного конструктивного исполнения системы: источник питания — сварочный контур— изделие, устанавливают оптимальную величину опережения нарастания и спада тока относительно начального и конечного по ходу сварки торцов ребра и этим обеспечивают равенство про18365 г тяженности сварного шва и заданной длины привариваемых ребер с последующим удалением непроваренных участков, а процесс сварки ведут таким образом, что свариваемые заготовки (трубу 1 и полосу 2, фиг.2) непрерывно подают в зону сварки с углом р схождения полосы с трубой в точке А с применением механизма 3 ориента10 ции полосы. Для нагрева свариваемых поверхностей от источника 4 тока радиочастоты через контакт 5 подводят сварочный ток к трубе 1, а через активный концентратор 6 и контакт 7 подводят ток на полосу 2. Рассчитывают момент сопротивления сечения полосы 2 в плоскости приварки и в зависимости от момента сопротивления выбирают угол р на основании эначе20 ний, приведенных в таблице, установленных экспериментально для размеров полос, используемых в энергомашиностроении.

По формуле L = И л, где И (см ) момент сопротивления сечения полосы; р — предварительный угол схождения полосы с трубой, определяют Ь (см) расстояние от вершины А угла схождения ребра с трубой до точки приложе30 ния усилия осадки Q Первый меха- . низм 8 создания усипия осадки перемещают на расстояние L от вершины А и от точки направления усилия реакции Q2 в опорном механизме 9, 35

Размер сече- Момент сопния полосы,см ротивления, С 3

B зависимости от скорости сварки, угла о и параметров режима устанав55 ливают зону Ь вЂ” расстояние от вершины угла Ы схождения ребра с трубой до точки 10 первичного выбора расплавленного металла, т.е. зону, где

1318 повторное окисление оплавленных кромок незначительно и находится в пределах, обеспечивающих качественное сварное соединение, что выполнимо при условии, если время нагрева не превышает 0,02 с, При этом точка первичного выброса оплавленного металла находится в пределах зоны L» и, чем ближе к вершине А, тем качественное сварное соеди-fP нение, так как уменьшается время окисления расплавленного металла в процессе повторного оплавления кромак. Но так как положение точки первичного выброса оплавленного металла f5 связано зависимостью с углом схождения и упругими свойствами свариваемых элементов, то регулируя угол с и стабилизируя его за счет повторного изгиба полосы при создании уси- 20 лия Q co teHHe O KH его прило1 жения относительно вершины угла схождения А обеспечивают течение процесса сварки с монотонной закономерностью нагрева кромак первичного выбро- 25 са оплавленного металла вместе с окислами на опредепенном стабильном расстоянии от вершины угла схождения и с сокращением зоны повторного оплавления крамок да размера, исключаю-39 щего образование повторного окисления жидкой фазы металла шва с образованием трудно разрушаемой акиснай пленки в процессе осадки. Уменьшением угла схождения Ы против предварительно заданного угла р достигается температурный скачок в нагреве крамок за счет резкого их сближения, что приводит при большой плотности тока к стремительному перегреву крамак в 40 этой зоне с образованием паров металла, давление которых мгновенно нарастает и ведет к выбросу расплавленного металла вместе с окислами в точке 10, расположенной в непасредствен-45 ной близости от точки приложения усилия осадки Q

Далее с помощью УВМ (управляющей вычислительной машины) рассчитывают величину повторной осадки Я из ус- 50 ловия снятия металпа шва ат передаваемой ребром нагрузки с учетом предела текучести металла при заданной температуре и пластического изгиба ребра на длине и прикладывают усилия 55 осадки Ц механизмом 11 па оси опор3 ного механизма 12, Этой опирацией достигается частичная перекристалли-. зация металла шва с повышением его

365 4 физико-механических свойств и подкалибровка размера оребреннай трубы.

Смещение точки приложения усилия осадки Ц относительно силы реакции

1 исключает возможность шунтирова2 ния сварочного тока непосредственно через зажимные элементы, а шунтирование через изделие на участке совпадает с направлением рабочего тока, а поэтому на стабильность про- . цесса влияния не оказывает.

В процессе изготовления оребренных труб или.плетей согласуют расположение на изделии точек начала нарастания сварочного тока до выхода на режим сварки и окончания уменьшения сварочного тока при выходе из режима с положением на изделии точек начала приложения усилия осадки Я1 на привариваемый элемент и прекращения действия этого усилия, измеряют в непрерывном процессе изготовления изделий линейные размеры между указанными точками с преобразованием результатов измерения в сигналы, которые вводят в УВМ для координации ведения операций последующего технологического процесса (правки, механической обработки и вырубки ребер) на заданных участках труб. Это позволяет повысить точность обработки изделий на указанных операциях и автоматизировать процесс их изготовления.

Формула изобретения

1. Способ высокочастотной сварки трубных плетей с ребрами, при котором в зоне сварки используют активное концентрирование тока, образование сварного соединения ведут с двухкратным последовательным приложением усилия осадки, программируя протяженность сварных швов и непроварснных участков, о т л и ч а ю щ и и с я тем, что, с целью повышения качества сварки и точности геометрических размеров, процесс образования сварного соединения трубы с ребром начинают на запрограммированном участке непровара, выбирая величину этого опережения, соответствующей продолжительности нарастания =.ака в сварочном контуре от минимальнога да максимального установивше".ññÿ значения и времени его прохождения, обеспечивающего разогрев свариваемых деталей до температуры сварки, заканчивают процесс сварки раньше относи1318365 тельно протяженности ребра с опережением, величину которого устанавливают не более половины цикла спада тока в контуре от максимального значения, первое усилие осадки прикладывают с уменьшением угла схождения

Ътносительно первоначального на расстоянии от вершины угла схождения ребра с трубой, равном где W — - момент сопротивления сечения ребра в плоскости приварки, — предварительно выбранный угол схождения полосы с трубой, величину повторной осадки рассчитывают из условия проковки металла шва и прикладывают за вершиной угла схождения ребра с трубой в интервале температуры от твердожидкого состояния до температуры не ниже на 100...200ОС температуры затвердевания жидкой фазы.

2. Способ по п.1, о т л и ч а ющ ий с я тем,что положение точек приложения первого усилия осадки и прекращения действия этого усилия согласуют с расположением точек начала нарастания сварочного тока при выходе на режим сварки и окончания уменьшения сварочного тока при выходе из режима, измеряют в непрерывном процессе изготовления линейные размеры между указанными точками с преобразованием результатов измерения в сигналы, которые вводят в систему управления последующим процессом.

1318365

Фиг.2

Составитель 3.Ветрова

Техред В.Кадар Корректор В.Бутяга

Редактор Н.Бобкова

Заказ 2458/10 Тираж 975 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4