Способ обезвоживания отходов флотации углеобогатительной фабрики

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии обезвоживания отходов флотации и может быть использовано на углеобогатительных фабриках, имеющих флотационные установки с сушильными агрегатами . Изобретение позволяет повысить эффективность и экономичность обезвоживания и последующего складирования за счет максимального вывода жидкой фазы и исключения оползневых явлений. Отходы флотации сгущают, обезвоживают путем смешивания с высокотемпературным гранулированным шлаком при 600-800°С, а затем перемешивают с отходами гравитационного обогащения угля размером до 10 мм. 3 ил. со X) СП X)

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

8548 А 1 (19) (11) (g1) 4 С 02 Р 11/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ .К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3751859/31-26 (22) 06,06.84 (46) 23.06.87. Бюл. У 23 (71) Днепропетровский горный институт им. Артема (72) Н, Г. Бедрань, C. Б. Этштейн, В. И. Кривощеков и Ю, С, Этштейн (53) 66.093.6(088,8) (56) Авторское свидетельство СССР

Ф 894296, кл. Р 23 (7/00, 1980. (54) СПОСОБ ОБЕЗВОЖИВАНИЯ ОТХОДОВ

ФЛОТАЦИИ УГЛЕОБОГАТИТЕЛЬНОЙ ФАБРИКИ (57) Изобретение относится к технологии обезвоживания отходов флотации и может быть использовано на углеобогатительных фабриках, имеющих флотационные установки с сушильными агрегатами. Изобретение позволяет повысить эффективность и экономичность обезвоживания и последующего складирования за счет максимального вывода жидкой фазы и исключения ополэневых явлений, Отходы флотации сгущают, обезвоживают путем смешивания с высокотемпературным гранулированным шлао ком при 600-800 С, а затем перемешивают с отходами гравитационного обогащения угля размером до 10 мм. 3 ил, 1 131

Изобретение относится к способам обезвоживания и складирования отходов флотации углеобогатительных фабрик и может быть использовано на углеобогатительных фабриках, имеющих флотационные установки с сушильными агрегатами.

Цель изобретения — повьппение эффективности и экономичности обезвоживания и последующего складирования эа счет максимального вывода жидкой фазы и исключения оползневых явлений.

Способ осуществляют следующим образом, Сгущенные отходы флотации (т.е. продукт, полученный после операции сгущения отходов в гидроциклонах, радиальных сгустителях и другом аналогичном оборудовании) содержанием твердого 500-800 кг/мЗ подают в зону разгрузки топочного устройства по всей ширине решетки сушильной установки равномерным слоем на поверхность транснортируемого высокотемпературного шлака при температуре. последнего 600 С. При транспортировании внутри топочного устройства с температуО рой 800 С отходы флотации перемешивают со шлаком. При этом происходит термообработка отходов флотации или их дополнительное обезвоживание за счет испарения влаги из отходов и впитывание ее части в поры шлака.

Затем смесь разгружают в бункер, I где процесс обезвоживания продолжается, Обезвоженная смесь шлака и отходов флотации из бункера поступает на перемешивание с дроблеными до

10 мм отходами обогащения крупного угля с последующим транспортированием в отвал или на участок реализации готовой продукции, При этом смесь состоит из отходов флотации 50Х, шлака 35Х и отходов обогащения крупного угля, измельченного до 10 мм

15Х.

При температуре менее 600 С не происходит интенсивного испарения жидкой фазы отходов и образования на гранулированном шлаке микротрещин, по которым впитывается в шлак жидкость, т,е. не проявляются свойства интенсификатора процесса обезвоживания и, как следствие, цель изобретения не достигается, а, напротив, повьппается влага флотоконцентрата, что не соответствует требованиям, 8548

5

35 предъявляемым к товарной продукции.

Недостатки, свойственные объекту при температуре менее 600 С, устраняются по мере ее повьппения, но не более максимального значения 800 С, При этом помимо интенсивного процесса обезвоживания отходов флотации по образованным микротрешинам шлакоотходов флотации при их падении в бункер происходит разрушение и на вновь образованной поверхности продолжается процесс испарения влаги и ее впитывание в поры шлакоотходов, т,е ° процесс обезвоживания обусловлен действием предлагаемого интенсификатора при определенных условиях, Проявляющих его свойства. Превьппение верхнего предела температурного рео жима (800 С) недопустимо по технологической карте и технике безопасности ведения процесса сушки, Перемешивание отходов флотации с

1 1 дробленными до 10 мм отходами обогащения крупного угля позволяет вести формирование отвала с запасом прочности (на случай оползневых явлений) за счет аутогезионных связей частиц смеси и образования своеобразного каркаса мелких фракций отходов и шлака, обладающих разными физикомеханическими свойствами. Крупность дробленых отходов при этом должна иметь пределы 10-12 мм.

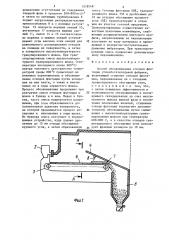

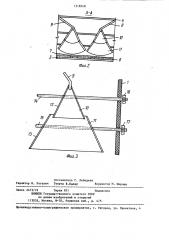

На фиг. 1 представлены топочное устройство и зона обезвоживания отходов флотации, общий вид; на фиг. 2— разрез А-A на фиг, 1; на фиг. 3— распределительное загрузочное приспособление.

Устройство для осуществления способа включает топку 1, бункер 2 твердого топлива, цепную (колосниковую) решетку 3 перевалочную стенку 4, бункер 5 для шлака, слой 6 твердого топлива и шлака на поверхности решетки, слой 7 сгущенных отходов флотации, а также загрузочное распределительное приспособление 8, состоящее иэ питающих трубопроводов 9 отходов флотации, верхних 10 и нижних 11 сек" ций с ограничительными бортиками 12 и 13 соответственно верхних и нижних секций, вала 14 верхних секций 10 и вала 15 нижних секций 11, регуляторов 16 и 17 поворота соответственно верхних и нижних секций.

Пример. Отходы флотации подвергают сгущению в гидроциклонах, 13 радиальных сгустителях до содержания твердой фазы в продукте 500-800 кг/м

3 и затем по питающим трубопроводам 9 подают загрузочные распределительные приспособления 8 и с помощью регулятора 16 поворота верхних секций 10, регулятора 17 поворота нижних секций 11, валов 14 и 15 соответственно верхних и нижних секций устанавливают углы наклона этих секций для равномерного распределения отходов на площади их поверхности, а затем и поверхности высокотемпературного гранулированного шлака, При транспортировании смеси высокотемпературного гранулированного шлака (температура последнего около 600 С) внутри топочного пространства температурой среды 800 С происходит-их взаимное перемешивание и обезвоживание отходов флотации путем испарения иэ них влаги, а также и впитывание ее в поры зернистого шлака, Процесс обезвоживания продолжают при разгрузке смеси отходов флотации и шлака в бункер и в нем. Падая в бункер, часть смеси подвергается разрушению, при этом образовывается дополнительная удельная поверхность, на которой продолжается процесс испарения и впитывания в поры шлака, Из бункера смесь поступает в перемещающее устройство, куда подают дроленные до !О мм отходы обогащения крупного угля, а затем образованную

18548

4 смесь (отходы флотации 507, гранулированного шлака 357 и дробленных до

10 мм отходов обогащения крупного угля 157) транспортируют в отвал или на участок готовой продукции.

Транспортирование осуществляют известным ленточным конвейером, снаб" женным раэрыхлителями винтового профиля, закрепленными на параллельных

10 пластинах по ходу материала и приводимыми в возвратно-поступательное движение вибратором. При транспортировании смесь подвергают дополнительному перемешиванию.

f5

Формула изобретения

Способ обезвоживания отходов флотации углеобогатительной фабрики, 2р включающий сгущение отходов флотации, перемешивание их с отходами гравитационного обогащения угля, отличающийся тем, что, с целью повышения эффективности и

25 экономичности обезвоживания и последующего складирования эа счет максимального вывода жидкой фазы и исключения оползневых явлений, сгущенные отходы флотации подвергают дополни3р тельному обезвоживанию путем смеши.вания с высокотемпературным гранулированным шлаком при температуре

600-800 С, а в качестве отходов гравитационного обогащения угля используют фракцию размером до 10 мм.

1318548

Составитель Г. Лебедева

Корректор M- Шарошн

Редактор Н. Рогулич Техред В.Кадар

Заказ 2473/19 Тираж 851 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полигра4жческое предприятие, тне r. Ужгород, ул. Проектная, 4