Способ горячей пластической деформации материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением. Изобретение позволяет снизить окалинообразование и повысить технологическую пластичность при горячей обработке дои заэвтектоидных сталей .за счет того, что материал перед подогревом до температурного диапазона низкотемпературного максимума Ш1а.стичности охлаждают со скоростью не менее 20°С/с до температуры на 240-450 С ниже температуры его перлитного превращения, а подогрев материала производят до температуры на 10-100 С ниже температуры перлитного превращения . 1 ил,

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) А1 (51) 4 В 21 К 1/22

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

БИШЬ!-".:;;

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3973633/31-27 (22) 08.10.85 (46) 30.06.87. Бюл. Н -24 (71) Московский институт стали и сплавов (71) И.Н,Потапов, В.П.Подкустов, В.Г.Зимовец, В.Ф.Рябов, Н.M.Ðîäèí, Н.Г.Пашков, В.В.Тарасов, И.И.Бурняшев и А.Г.Супонин (53) 621.073(088.8) (56) Производство труб. 1977, Ф 3 с. 12-20. (54) СПОСОБ ГОРЯЧЕЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ МАТЕРИАЛОВ. (57) Изобретение относится к обработке металлов давлением. Изобретение позволяет снизить окалинообразование и повысить технологическую пластичность нри горячей обработке до- и заэвтектоидных сталей .за счет того, что материал перед подогревом до температурного диапазона низкотемпературного максимума пластичности охлаждают со скоростью не менее

20 С/с до температуры на 240-450 С ниже температуры его перлитного превращения, а подогрев материала производят до температуры на 10-100 C ниже температуры перлитного превращения. 1 ил.

20000! 13

Изобретение относится к обраббтке металлов давлением и наиболее эффективно может быть использовано при горячей многоступенчатой пластической деформации до- и заэвтектоидных сталей, например при прокатке, ковке, прессовании и т.д.

Целью изобретения является снижение обезуглероженности поверхности повышение технологической пластичности и исключение возможности образования карбидной сетки.

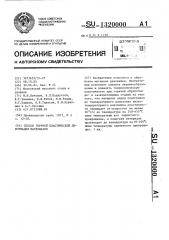

На чертеже приведена диаграмма состояния материала при горячей пластической деформации по предлагаемому способу.

Способ осуществляют следующим образом.

Исходная заготовка нагревается до высокотемпературного максимума пластичности в нагревательном устройстве, например в печи, и подвергается ступенчатой пластической деформации, например в черновой группе клетей сортового стана. Затеи полученный прокат охлаждается, например в водяной ванне, до температуры 300-500 С, подогревается в индукторе до 600750 С и калибруется в группе чистовых клетей.

Выбор степеней деформации в высоко- и чизкотемпературных зонах wracтичности обусловлен снижением энергозатрат и нагрузок на деформирующий инструмент и ступенчатостью деформирования. Основная деформация осуществляется в области высокотемпературного максимума, а последние доводочные операции, такие как калибровка — в области низкотемпературного максимума. !

Необходимость охлаждения материала до температур на 250-450 С ниже температуры перлитного превращения вызвана тем, что, согласно исследованиям, проведенным для стелей ШХ15 и Ст20, при охлаждении с температур высокотемпературного максимума пластичности низкотемпературный максимум. пластичности не наблюдается (фиг.1).

Это объясняется различным энергетическим состоянием кристаллической решетки, получившейся в результате превращения аустенита в зернистый перлит (исходная структура образцов) и в пластинчатый перлит (при охлаждении на воздухе с температуры 1100 С).

Для достижения низкотемпературного максимума .пластичности с исходного нагрева надо получить структуру бейнита, что достигается охлаждением материала до температуры на 250450 С ниже температуры перлитного превращения со скоростью не менее о

20 С/с. Меньшая скорость охлаждения не позволяет получить требуемую структуру и вызывает выпадение кар-!!) бидной сетки у заэвтектоидных сталей.

Охлаждение до более низких температур с данной скоростью приводит к образованию мартенсита, который резко снижает пластичность сталей.

Способ испытан на трубопрокатном агрегате 50-200 лри прокатке партии труб из стали ШХ!5 размером 141,6х х16,3. Трубная заготовка нагревалась до 1150 С, при этой температуре про20 шивалась гильза на прошивном стане, затем гильза раскатывалась в трубу на трехвалковом раскатном стане, затем труба в ванне охлаждалась до темо пературы 400-500 С и нагревалась в 5 печи с шагающими балками до 720 С, при этой температуре трубы калибровались в трехвалковом калибровочном стане поперечно-винтовой прокатки с обжатием по диаметру 2,57. При калиб- @ ровке замерялась нагрузка на двигателе калибровочного стана и было проведено металлографическое исследование полученных труб.

Ток нагрузки увеличился по сравне нию с горячей калибровкой того же типоразмера труб на 10/. Обеэуглероженный слой уменьшился на внутренней поверхности труб с 0,5 мм практически щ до нуля, на наружной поверхности— с 0,8 до 0,2 мм. Структура полученных труб — нижний бейнит, оптимальная для получения сферического перлита.

Формула изобретения

Способ горячей пластической деформации материалов, преимущественно щ до- и заэвтектоидных сталей, имеющих по меньшей мере два температурных максимума пластичности, заключающийся в нагреве материала до высокотемпературного максимума пластичности и ступенчатом его пластическом деформировании с промежуточным подогревом материала между ступенями деформирования, отличающийся тем, что, с целью сиикения обезуглерожен1320000 4 до температуры на 240-450 С ниже температуры его перлнтного превращения, а подогрев материала производят до температуры на 10-1000 С ниже температуры перлитного превращения. ности поверхности, повьппення технологической пластичности и исключения возможности образования карбидной сетки, перед подогревом материап охлаждают со скоростью не менее 20 С/с

УО

4 80 < 70 у 50

Е 40

4я

1 га

0 100 ЛЮ 300 400 5 6Н 700 Ю

ТййпГрт ура, С

Составитель В.Бещеков

Техред В.Кадар. Корректор N.Øàðoøè

Редактор Э.Слиган

Заказ 2557/ll

Тираж 582 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 3-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4