Способ автоматического управления процессом сушки

Иллюстрации

Показать всеРеферат

Изобретение относится к технике сушки и может найти применение в химической и нищевой пром-сти при сушке волокнистых материалов. Целью изобретения является интенсификация тепломассообмена. В вычислительное устр-во 6 вводятся экспериментальные коэффициенты, характеризующие влияние окружающей среды на т-ру теплоносителя внутри сушилки, и расчетные значения влагоотбора, влажности и количества материала до и после сушки. В устр-ве 6 определяются коэффициенты передачи по каналам топливотеплоноситель - волокнистый материал - влагоотбор. Коэффициенты настройки регуляторов ЗО, 17 и 18 рассчитывают, считая, что сушилка в первом приближении относится как объект управления к апериодическому звену. Управление осуществляется поддержанием максимального значения отношения интенсивности влагоотбора к массе готового продукта воздействием на расход теплоносителя и материала. 1 ил. с (Л со tc о О5 Is:) 1 IVJ

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1320627 A 2 () 4 F 26 В 25/22

ОПИСАНИЕ ИЗОБРЕТЕНИЯ й1 . 1g, Т„:-1(д

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 1142713 (21) 3879775/24-06 (22) 11.03.85 (46) 30.06.87. Бюл. № 24 (71) Институт кибернетики с вычислительным центром Научно-производственного объединения «Кибернетика» АН УЗССР (72) Г. К. Хамидов, 3. М. Салихов, М. Хасанов и А. И. Гулямов (53) 66.047.755 (088.8) (56) Авторское свидетельство СССР № 1142713, кл. F 26 В 25/22, 1982. (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ (57) Изобретение относится к технике сушки и может найти применение в химической и пищевой пром-сти при сушке волокнистых материалов. Целью изобретения является интенсификация тепломассообмена.

В вычислительное устр-во 6 вводятся экспериментальные коэффициенты, характеризующие влияние окружающей среды на т-ру теплоносителя внутри сушилки, и расчетные значения влагоотбора, влажности и количества материала до и после сушки. В устр-ве 6 определяются коэффициенты передачи по каналам топливо- теплоноситель— волокнистый материал — влагоотбор. Коэффициенты настройки регуляторов 30, 17 и 18 рассчитывают, считая, что сушилка в первом приближении относится как объект управления к апериодическому звену. Управление осуществляется поддержанием максимального значения отношения интенсивности влагоотбора к массе готового продукта воздействием на расход теплоносителя и материала. 1 ил.!

320627

К! 6

В (6) Изобретение относится к технике сушки, а именно к автоматическому управлению процессами сушки, может найти применение в химической, легкой и пищевой промышленности при сушке волокнистых материалов и является усовершенствованием известного способа по основному авт. св. № 1142713.

Цель изобретения — интенсификация тепло- и массообмена.

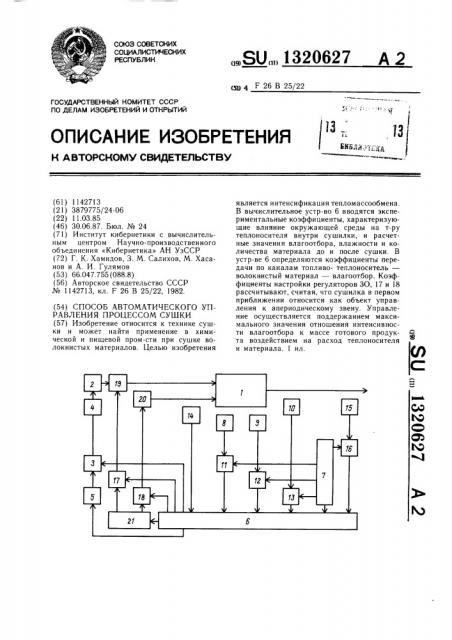

На чертеже представлена блок-схема устройства для реализации предлагаемого способа автоматического управления процессом сушки.

Устройство содержит сушилку 1, топку 2, регулятор 3 расхода топлива с исполнительным механизмом 4, блок 5 настройки, вычислительное устройство 6, блок 7 заданий, датчики 8 и 9 температуры, установленные на расстоянии 1/3 и 3/4 длины сушилки 1, например барабанной сушилки, датчик 10 влажности готового материала, сумматоры 11, 12 и 13, датчик 14 влажности исходного материала, датчик 15 массы готового продукта, сумматор 16, регуляторы

17 и 18 расхода теплоносителя и исходного материала соответственно с исполнительными механизмами 19 и 20 соответственно и блок 21 оптимизации, причем выходы датчиков 8, 9, 10 и 15, а также блока 7 заданий соответственно связаны с входами сумматоров 11, 12, 13 и 16, выходы которых, а также выход датчика 14 соединены с входами вычислительного устройства 6, первый выход которого соединен с регулятором 3, а второй выход — с входом блока 5 настройки, который в свою очередь через регулятор 3 подключен к исполнительному механизму 4, а третий и четвертый выходы вычислительного устройства 6 подключены к регуляторам 17 и 18, при этом пятый выход его соединен с блоком 21 оптимизации, выходы которого через регуляторы 18 и 17 подключены к исполнительным механизмам 20 и 19.

Способ автоматического управления процессом сушки реализуется следующим образом.

Волокнистый материал, например хлопоксырец, подается в сушилку 1, куда поступает теплоноситель, получаемый в топке 2.

Влагоотбор В из материала в процессе сушки связан со значениями влажности W. и W и количества материала G. u G до и после сушилки соотношениями:

= G (WH — W); (1)

G- = G+ В. (2)

Для небольших относительно времени переходного процесса временных интервалов режима сушки принято:

W = С Т + С Т (3)

Ci — Сз(!т, В = К От = KING> — — Кзбн, (4) откуда В = G(Wí — С Т вЂ” СоТо); (5) 10

К2 (7);

Кз = — G-, (8) где Ci, Сз, Сз — коэффициенты, определяемые экспериментально, вводимые в вычислительное устройство 6 и характеризующие влияние окружающей среды на температуру теплоносителя внутри сушилки 1 на расстоянии 1/3 и 3/4 ее длины от входа материала и на количество топлива, расходуемого на получение теплоносителя (соответственно коэффициенты G ; Gi);

К ; Кз; Кз — коэффициенты передачи по каналам топливо — теплоноситель — волокнистый материал — влагоотбор соответственно, которые определяются в вычислительном устройстве 6 по экспериментальным данным С, Со, Сз, а также измеряемым значениям W-; W; Т, То, G и расчетным значениям В; G.; Gi.,Gí .по формулам 3 — 8.

Полученные данные W.; W; Т, T>, G.; б.; б; В; С ; Сз; Сз, К ; Кз; Кз, а также формируемые блоком 7 задания задаваемые значения и сумматорами 11, 12, 13 и 16 допускаемые значения переменных и отклонения от них фактических текущих значений переменных %зал, Т лоп, Талон, Влоп, ЛФ = W— — %зал, ЛТ = Т вЂ” Т лоп, ЛТо = То — Толпа служат исходными данными для расчета коэффициентов усиления К,i., Кро, К з регуляторов 3, 17 и 18 и коэффициентов времени изодрома Т.i, Тнz, Тнз для каналов расход топлива, теплоносителя, волокнистого материала — влагоотбор из материала соответственно.

Коэффициенты настройки регуляторов 3, l7 и 18 рассчитывают, считая, что сушилка в первом приближении относится как объект управления к апериодическому звену первого порядка с большой инерционностью и наличием транспортного запаздывания.

Стабилизирующая часть устройства для реализации предлагаемого способа работает следующим образом.

В статическом режиме контур автоматического регулирования подачи топлива обеспечивает подачу топлива в топку 2 в коВ статическом режиме контур автоматического регулирования подачи топлива обеспечивает подачу топлива в топку 2 в количестве G., позволяющем выполнить условия материального (1, 2 и 4) и теплового (3) баланса сушилки 1 при заданном значении влажности готового продукта и допустимых значений температуры T i a. и

Т лоп теплоносителя на расстоянии соответственно !/3 и 3/4 длины сушилки l.

В динамическом режиме контур автоматического регулирования подачи топлива обеспечивает изменение подачи топлива (AG. в количестве, позволяющем устранить случайно возникшие отклонения влажности готового продукта Л% от заданного его значения, а также отклонения температуры

ATi, ЛТо от допустимых значений:

1320627

0,82

Kpi =,Ти =2,5ть

1 (12) Формула изобретения

35 в

Составитель С. Полянский

Редактор М. Петрова Техред И. Верес Корректор С. Черни

Заказ 2648 43 Тираж 636 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

„AB; ЛВ = G (% — Л%); (9)

Л% = С ЛТ(+ С ЛТ2, ЛТ1 = Т(— Т .и, ЛТ2 = Тг — Т2.- (10) Параметры статической и динамической настроек регулятора 3 посредством блока 5 настройки определяются вычислительным устро йст во м 6. где Kpi — коэффициент усиления регулятора;

Ki — передаточное число объекта, определяемое оптимизирующей частью устройства;

Т.1 — время изодром а; т — постоянная транспортного запаздывания объекта, а также оптимизирующей частью устройства.

Формируемые в вычислительном устройстве 6 значения Kpi., т1, Т.i поступают в блок 5 настройки параметров регулятора 3, задавая закон регулирования расхода топлива в топку 2 регулятором 3 с исполнительным механизмом 4.

Оптимизирующая часть устройства для реализации предлагаемого способа работает следующим образом.

В статическом режиме оптимизирующая часть обеспечивает подачу теплоносителя

Gr и волокнистого материала G в сушилку 1 в количествах, позволяющих выполнять условия материального (1, 2, 4) и теплового (3) баланса и критерия оптимальности, в качестве которого используют отношение интенсивности влагоотбора к массе готового продукта. при В = В -; 1 — время.

Значение критерия поддерживают максимальным воздействием на регуляторы 17 и 18 расхода теплоносителя и исходного волокнистого материала. Кроме того, в статическом режиме вычислительное устройство постоянно корректирует значение коэффициентов Кп К2, Кз, которые подаются сооТветственно в блок 5 настройки и блок 21 оптимизации, где формируются корректирующие коэффициенты усиления (К, К,з-, Кгз регуляторов 3, 17 и 18 по общей форму.е К = -Д вЂ”.

0 82

В динамическом режиме оптимизирующая часть устройства обеспечивает изменение подачи теплоносителя AG(и волокнистого материала Л(д. в количестве, позволяющем устранить случайно возникшее откло0 нение значения интенсивности влагоотбора от максимально допустимого его значения:

15 где ЛВ = В». — В при Т (Т ... Тв( ((Т2доч, W = %зал.

Одновременно в динамическом режиме оптимизирующая часть позволяет рассчитать постоянные времени изодрома Т, Т; Т з по общей формуле

Т = 2,5 т, (13) где т = т, т2, тз, экспериментально определяемым участкам транспортного запаздывания сигналов управления по каналам

25 соответственно расход топлива — влажность готового продукта и расход теплоносителя — влагоотбор из материала, расход волокнистого материала — влагоотбор из материала. Значения Т и Т з в блоке 21 оптимизации преобразуются в кор30 ректирующие сигналы для регуляторов 17 и 18 с исполнительными механизмами 19 и 20, т.е. формируются законы регулирования соответственно расхода теплоносителя и исходного материала.

Способ автоматического управления процессом сушки по авт. св. № 1142713, отличаюи4ийся тем, что, с целью интенсификации тепло- и массообмена, дополнительно измеряют исходную влажность материала и массу готового продукта, определяют интенсивность влагоотбора и при ограничениях на допустимые значения последней и температуры теплоносителя поддерживают

45 максимальное значение отношения интенсивности влагоотбора к массе готового продукта воздействием на расход теплоносителя и материала.