Способ литья под регулируемым давлением

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, а именно к литью регулируемым давлением, преимущественно алюминиевых сплавов. Целью изобретения является повышение выхода годного и расширение номенклатуры отливок . Расплав с замешанным алюминиевым порошком под действием газового давления заполняет форму, состоявшую из матрицы и подвижных вставок 8 и 9. После заполнения формы подвижные вставки 8 и 9 циклически раздвигают и возвращают в исходное положение, что обеспечивает движение расплава перед растущей корочкой и его модифицирование обломками растущих кристаллов . После затвердевания отливки производят ее опрессовку, прилагая к подвижным вставкам 8 и 9 усилие, превышающее предел текучести материала отд ливки. 1 з.п. ф-лы, 2 ил.- СО ьэ ел |

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУ БЛИН

;Я0„„21517 (504В 22 D 18 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3992131/22-02 (22) 23. 12.85 (46) 07.07.87. Бюл. к- 25 (71) Владимирский политехнический институт (72) Н.Н.Белоусов и В.Ф.Корыстелев (53) 621.746.043(088.8) (56) Патент США Р 3605861, кл. 164-119, 1971.

Авторское свидетельство СССР

Ф 722672, кл. В 22 D 18/00, 1980. (54) СПОСОБ ЛИТЬЯ ПОД РЕГУЛИРУЕМЬК

ДАВЛЕНИЕМ (57) Изобретение относится к литейному производству, а именно к литью регулируемым давлением, преимущественно алюминиевых сплавов. Целью изобретения является повышение выхода годного и расширение номенклатуры отливок. Расплав с замешанным алюминиевым порошком под действием газового давления заполняет форму, состоящую из матрицы и подвижных вставок 8 и 9.

После заполнения формы подвижные вставки 8 и 9 циклически раздвигают и возвращают в исходное положение, что обеспечивает движение расплава перед растущей корочкой и его модифицирование обломками растущих кристаллов. После затвердевания отливки производят ее опрессовку, прилагая к подвижным вставкам 8 и 9 усилие, превышающее предел текучести материала отливки. 1 з.п. ф-лы, 2 ил. c©

1 13215

Изобретение относится к литейному производству, а именно к литью под регулируемым давлением преимущественно алюминиевых сплавов.

Цель изобретения — повышение выхо- 5 да годного и расширение номенклатуры отливок.

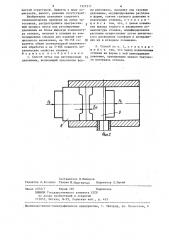

На фиг. 1 изображена установка, общий вид; на фиг. 2 — форма в момент осуществления пластической деформации 10 отливки, разрез.

Способ осуществляют следующим образом.

Расплавленный металл 1 заливают в тигель 2, установленный в автоклав 15 3. Последний закрывают крышкой 4, в которой установлен металлопровод 5 с нагревателем 6. Литейная форма состоит иэ матрицы 7 и подвижных вставок 8 и 9. 20

В исходном положении подвижные вставки 8 и 9 установлены симметрично оси металлопровода на расстоянии, соответствующем толщине стенки отливки

S . В автоклаве 3 создают газовое дав- 5 ление, под действием которого расплав заполняет форму. Сразу после заполнения формы подвижные вставки 8 и 9 разводят, обеспечивая дополнительный приток металла, модифицирующее воз- 30 действие которого на структуру проявляется в том, что ан размывает образующие кристаллы и растворяет их в общей массе металла. Затем вставки

8 и 9 возвращают в исходное положение, вытесняя излишек: металла в тигель. Операция раздвижения и сближения подвижных вставок: можно осуществлять несколько раз.

После затвердевания отливки газо- 40 вое давление снимают, а отливку выталкивают из полости формы. Скоро ть движения металла относительно закристаллизовавшейся корочки и кратность повторения циклов заполнения и вытеснения излишков металла согласовывают с линейной скоростью роста кристаллов, добиваясь того, чтобы к моменту окончания формообразования толщина закристаллизовавшихся корочек на противоположных вставках достигла половины толщины стенки отливки. Кро— ме того, перед выталкиванием отливки из формы к ней прикладывают со стороны подвижных вставок давление, превышающее предел текучести материала отливки, обеспечивающее калибровку за счет локальных пластических деформаций по поверхности отливки.

17 2

Пример . Изготавливают отливку из алюминиевого сплава Ап1 размерами 260х120х40 мм. В сплав для придания отливке специальных свойств замешивают 2-3 мас.% алюминиевого порошка, на поверхности которого присутствует пленка тугоп:-.авкого оксида А1 О . Приготовя енную композицию заливают в ковш и термостатируют при определенной температуре в автоклаве

3 (фиг. 1). Автоклав герметизируют крышкой 4 и подают на зеркало расплава постоянное давление иэ диапазона 1,2-1,5х10 Па. Во избежание зат$ вердевания металла в металлопроводе

5 предусмотрен специальный нагреватель 6. Под влиянием газового давления расплав заполняет полость формы.

Кристаллизация отливки начинается от стенок подвижных вставок, а также от матрицы. При этом в отливках сложной конфигурации с переменной толщи ной стенки могут возникать усадочные раковины и рыхлота, формироваться неблагоприятная грубокристаллическая структура. Поэтому сразу после заполнения формы подвижные вставки 8 и 9, соединенные с соответствующими механизмами, например, гидропроцесса разводят на расстояние S, = 2S,, т,е.

S0 мм, обеспечивая тем самым дополнительный приток металла. Потом вставки 8 и 9 возвращают в исходное положение,вытесняя излишек металла в тигель.

Эмпирическим или расчетным путем устанавливают, что средняя скорость движения вставок, начальная температура которых 250 С, а температура расплава 640 С, должна составлять 10 мм/с.

Тогда к моменту окончания одного цикла протяженность кристаллов составит

1 =- 8 /2 = 20 мм. Газовое давление с расплава снимают, в металлопроводе восстанавливается естественный уровень расплава, а отливку усилием пресса перемещают в матрице справа налево

) и перед тем, как вытолкнуть из полости матрицы к ней со стороны вставок

8 и 9 прикладывают усилие P = 140х х10 " Н (фиг. 2), которое обеспечивает калибровку отливки, за счет протекания местных пластических деформаций при KQHTBKTHbIx давлениях P = 4,5х

К х10 Па.

Полученная отливка имеет коэффициент использования металла, близкий к единице. Технологические припуски и напуски металла минимальные. Отливка отличается равномерной мелкозерСоставитель В.Майоров

Редактор А.Козориз Техреп М,Моргентал Корректор Л.Патай

Заказ 2702/7 Тираж 740 Подписное.ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

3 132151 нистой структурой. Дефекты в виде пористости, рыхлот, раковин отсутствуют.

Изобретение позволяет сократить технологические припуски на литых заготовках, распространить прогрессивный процесс литья под регулируемым давлением на более широкую номенклатуру отливок, включая и отливки из композиционных сплавов для изделий специального назначения, на 10-157 со- 10 кратить объем окончательной механической обработки и на 5-107 повысить механические свойства отливок.

Формула изобретения

1. Способ литья под регулируемым давлением, включающий заполнение формы расплавом, выдержку под газовым давлением, модифицирование расплава в форме, снятие газового давления и извлечение отливки, о т л и ч а ю— шийся тем, что, с целью повышения выхода годного и расширения номенклатуры отливок, модифицирование расплава осуществляют путем циклического разведения полуформ и возвращения их в исходное положение.

2. Способ по п. 1, о т л и ч а юшийся тем, что перед извлечением отливки из формы к ней прикладывают давление, превышающее предел текучести материала отливки.