Устройство для изготовления волокон

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлических волокон путем деформирования сферических частиц металлического порошка. Устройство содержит нижний деформирующий элемент 1, вьтолненный в виде диска с плоской рабочей поверхностью, которьй установлен с возможностью вращения вокруг вертикальной оси, и верхний кольцеобразный деформирующий элемент 2, рабочая поверхность кото (О со ьо СП СХ)

„„Я0„„1321518

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

А1 (5ц 4 В 22 F 1/00, 3/18

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A BTOPCKOMV СВИДЕТЕЛЬСТВУ!

13 „" 13! 1 3ic! Q Щ(Д

Фие, 1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3885117/22-02 (22) 17.04.85 .(46) 07.07.87. Бюл. М 25 (71) Белорусский политехнический институт и Опытно-конструкторское бюро "Горизонт" Министерства энергетики и электрификации СССР (72) А.В.Степаненко, Л.А.Исаевич, И.А.Киянский и В.А.Близнюк (53) 621.762.3(088.8) (56) Авторское свидетельство СССР

У 1072996, кл. В 22 F 3/18, 1984.

Авторское свидетельство СССР

В 1016075, кл. В 22 F 3/18, 1983. (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКОН (57) Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлических волокон путем деЬормирования сферических частиц металлического порошка.

Устройство содержит нижний деформирующий элемент 1, выполненный в виде диска с плоской рабочей поверхностью, который установлен с возможностью вращения вокруг вертикальной оси, и верхний кольцеобразный деформирующий элемент 2, рабочая поверхность кото1321518 рого имеет участок Б деформирования, выполненный коническим вогнутым, и участок В калибровки, выполненный плоским. Угол о наклона образующих конического участка деформирования верхнего элемента 2 к плоской рабочей поверхности нижнего элемента 1 составляет 1-5 . Верхний элемент 2 ðàñположен с регулируемым зазором над нижним элементом 1 соосно либо с эксцентриситетом е, равным 0,005-0,020 величины внешнего радиуса R деформирующего конического участка рабочей поверхности элемента 2. При этом элемент 2 закреплен неподвижно и не имеет возможности совершать вращательное движение вокруг своей оси. Нижний элемент 1 соединен с индивидуальным . приводом 3 вращения. Отверстие элемента 2 и очаг деформации заполняют

Изобретение относится к порошковой металлургии, в частности к получению металлических волокон путем деформирования сферических частиц металличе-, ского порошка. 5

Цель изобретения — увеличение производительности и упрощение конструкции устройства.

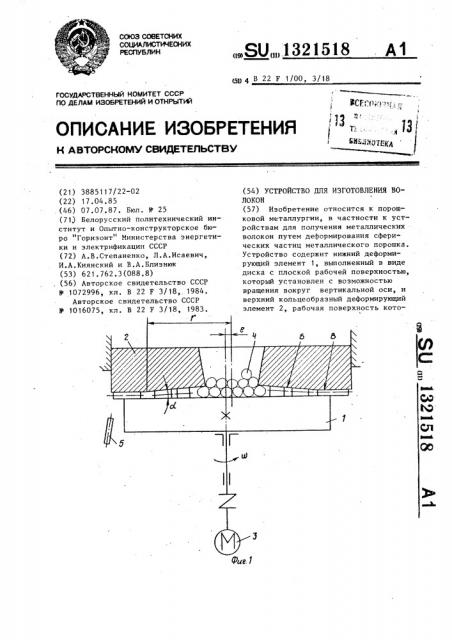

На фиг.1 показано схематически устройство, в котором нижний деформирующий элемент выполнен в виде плоского диска, связанного с приводом вращения, а верхний деформирующий элемент вы— полнен кольцеобразным с рабочей acãнутой конической поверхностью в цент15 ре и плоской на периферии, разрез;на фиг.2 — 5 — устройства с различными конфигурациями рабочих поверхностей.

Устройство (фиг.1) содержит нижний деформирующий элемент 1, выполненный в виде диска с плоской рабочей поверхностью, который установлен с возможностью вращения вокруг своей вертикально расположенной оси, и верхний кольцеобразный деформирующий элемент

2, рабочая поверхность которого имеет участок Б деформирования, выполненный коническим вогнутым, и участок

В калибровки, выполненный плоским.

Угол Ы наклона образующих конического участка деформирования верхнего сферическими частицами 4 металлического порошка. При вращении нижнего дискообразного элемента частицы порошка за счет воздействия центробежных сил, рассредоточиваясь, перемещаются от центра к периферии, попадая в зону деформирования. В результате движения по круговой траектории, перемещаясь в направлении уменьшения зазора между деформирующими элементами, из порошковых сферических частиц формируются волокна 5.

Использование одного привода, конструктивная простота неподвижного деформирующего элемента, отсутствие питателя для подачи частиц в очаг деформации упрощают конструкцию устройства в целом, повышают надежность и производительность его в работе.

7 з п. ф лы, 5 ил., 1 табл. элемента 2 к плоской рабочей поверхности нижнего элемента составляет

1-5 . Верхний элемент 2 расположен с регулируемым зазором над нижним элементом 1 соосно либо с эксцентриситетом е, равным 0,005-0,02 величины внешнего радиуса R деформирующего конического участка рабочей поверхности элемента 2. При этом элемент 2 закреплен неподвижно и не имеет возможности совершать вращательное движение вокруг собственной оси, Нижний элемент 1 соединен с индивидуальным приводом 3 вращения. Отверстие элемента 2 и очаг деформации заполнены сферическими частицами 4 металлического порошка, на выходе из рабочего зазора показаны готовые волокна 5.

Варианты устройства (фиг.2 — 5) содержат те же конструктивные элементы, что и устройство, показанное на фиг.1, однако каждое из них отличается формой исполнения рабочих поверхностей деформирующих элементов.

В устройстве на фиг.2 рабочая поверхность нижнего дискообразного элемента i имеет участок Б деформирования, выполненный коническим вогнутым и плоский участок B калибровки, а рабочая поверхность верхнего элемента

2 выполнена плоской.

132151

В устройстве на фиг.3 рабочие поверхности обоих элементов 1 и 2 имеют одинакоцую форму выполнения, т.е. вогнутые конические участки деформирования и плоские участки калибровки в зеркальном отражении.

В устройстве на фиг.4 рабочая поверхность кольцеобразного элемента

2 выполнена конической вогнутой с разными углами наклона образующих на 10 участке деформирования и на участке калибровки, а рабочая поверхность дискообразного элемента 1 выполнена конической выпуклой с образующими, параллельными образующим участкам 15 калибровки верхнего элемента 2.Угол при вершине рабочей поверхности нижнего элемента 1 составляет не менее 80

В устройстве. на фиг,5 рабочая по- 20 верхность кольцеобразного элемента 2 выполнена конической выпуклой с разными углами наклона образующих на участке деформирования и на участке калибровки, а рабочая поверхность 25 дискообразного нижнего элемента 1 выполнена вогнутой конической с образующими, параллельными образующим, участка калибровки верхнего элемента

2. Угол т при вершине рабочей по- 30 верхности нижнего элемента 1 составляет не менее 80 .

Устройство (фиг.1) работает следующим образом.

Сферические частицы 4 металличе35 ского порошка одной фракции насыпают в центральное отверстие верхнего элемента 2. При вращении нижнего элемента 1 на нижний слой частиц порош- 40 ка, имеющих .контакт с этим элементом, действуют центробежные силы, направ.ленные от центра к периферии, т.е. в направлении уменьшения зазора между деформирующими элементами. По дости- 45 жению контакта с рабочими поверхностями деформирующих элементов 1 и 2 частицы порошка начинают обкатываться, совершая движения по круговым траекториям и перемещаясь в направлении уменьшения зазора между деформирующими элементами. В результате этого из равноосных порошковых частиц 4 формируются волокна 5, выходящие из калибрующего зазора. Изменение величины зазора между. элементами 1 и 2 можно регулировать степень деформации исходного порошка, т.е. величину вытяжки частиц.

4

Пример. Из сферических частиц порошков ниобия и латуни марки Л80 с. диапазоном размеров частиц — 0200 +

+ 0160 получают волокна диаметром

50 мкм. Испытывают устройства, изображенные на фиг.1 и 4. Во всех случаях внешний радиус R конического участка деформирования равен 50 мм, а частота вращения опорного деформирующего элемента составляет 300 об/мин.

Полученные при испытании устройств данные, характеризующие влияние геометрических параметров очага деформации и варианта осуществления конструкции устройства на производительность процесса и качество получаемых волокон, приведены в таблице.

В устройстве (фиг.4) угол ъ при вершине конуса рабочей поверхности опорного элемента составляет 120

Производительность известного устройства при деформировании обкатыванием тех же порошков составляет не более 0,4 — 0,6 кг/ч, т.е. существенно меньше, чем предлагаемого.

Расположение деформирующих элементов с регулируемым эксцентриситетом способствует интенсификации процесса перемещения частиц порошка в зоне обкатывания от центра к периферии обоих элементов, что также повышает производительность устройства.

Использование одного привода,конструктивная простота неподвижного деформирующего элемента, отсутствие питателя для раздельной подачи частиц порошка в очаг деформации существенно упрощают конструкцию устройства в целом, повышают надежность его в ра-боте, снижают металлоемкость и улучшают условия обслуживания.

Формула изобретения.

1. Устройство для изготовления волокон из сферических частиц метал1 лического порошка, содержащее два деформирующих элемента, установленных один над другим с регулируемым зазазором между их рабочими поверхностями, нижний из которых выполнен дискообразным и снабжен приводом вращения, о т л н ч а ю щ е е с я тем, что, с целью повышения производительности и упрощения конструкции устройства, верхний деформирующий элемент выполнен кольцеобразным и установлен неподвижно соосно или со смещением отi 32151

Порошок латуни Л80

Порошок ниобия

Ы, град

ПроизводительНаличие сплющенПроизводительность, Наличие сплющенность кг/ч ных частиц, % ных частиц, 7 кг/ч

Вариант устройства (фиг.1) 0

0,5 0,8

0,5

1,0 1,4

0,8

3,0

1 р 7

1,3

5,0

2.,0

1,4

0,1

3,0

1,75

1,3

0 25

3,0

1,9

1,35

0,5

3,0

2,1

1,42

0 насительно оси нижнего элемента, при этом часть рабочей поверхности хотя бы одного из деформирующих элементов выполнена вогнутой конической и ее образующие наклонены к образующей рабочей поверхности другого элемено та под углом 1-5 так, что зазор между элементами уменьшается от центра к периферии.

2. Устройство по п.1, о т .и и — 10 ч а ю щ е е с я тем, что рабочая поверхность IIO меньшей мере одного из деформирующих элементов содержит участки деформирования и калибровки.

3. Устройство по пп,1 и 2, о т — 15 л и ч а ю щ е е с я тем, что смещение осей деформирующих элементов не превышает 0,005-0,020 внешнего радиуса участка деформирования.

4. Устройство по пп.1-3, о т л и- 20 ч а ю щ е е с я тем; что участок деформирования в кольцеобразном элементе выполнен вогнутым коническим, а участок калибровки — плоским, рабочая поверхность дискообразного 25 элемента выполнена плоской.

5. Устройство по пп,1-3, о т л ич а ю щ е е с я тем, что участок деформирования в дискообразном элементе выполнен коническим вогнутым, ЗО

8 б а участок калибровки — плоским, рабочая поверхность кольцеобразного элемента выполнена плоской.

6. Устройство по п,4, о т л и— ч а ю щ е е с я тем, что участок деформирования дискообразного элемента выполнен коническим вогнутым, а участок калибровки - плоским..

7. Устройство по п.4, о т л и— ч а ю щ е е с я тем, что вогнутая коническая поверхность в кольцеобразном элементе выполнена с разными углами наклона образующих на участке деформирования и на участке калибровки, а рабочая поверхность дискообразного элемента выполнена конической выпуклой с образующими, параллельными образующим участка калибровки кольцеобразного элемента.

8. Устройство по п.5 или 6, о тл и ч а ю щ е е с я тем, что рабочая поверхность кольцеобразного элемента выполнена конической выпуклой с разными углами наклона образующих на участке деформирования и на участке калибровки, а образующие вогнутой конической поверхности дискообразного элемента параллельны образующим участка калибровки кольцеобразного элемента.

1321518 8

Продолжение таблицы

Порошок ниобия

Ф( град е,.

ИИ

Наличие сплющенНаличие ных частиц, 7

1,0

1,52

1,25

Вариант устройства (фиг.4) 0,4

0 5 0,7

0,7

1,2

1,0

1,0

3,0

1,6

1,2

1,7

1,2

6,0

1,7

1,6

3,0

0,1

0,25

1,2

1,8

3,0

1,35

1,.9

0,5

3,0

1,4

3,0

2,1

1,0

1,42

3,0

2,2

1,25

Производительность кг/ч

3,0 2,3

3,0 2,34 сплющенных частиц, Х

Порошок латуни Л80

Производительность, кг/ч

1321518

Составитель Ю.Коц

Редактор. A.Козориз ТехредМ.Моргентал Корректор Г.Решетник

Заказ 2702/7 Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д,4/5

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная,4