Устройство для подачи электрода

Иллюстрации

Показать всеРеферат

Изобретение относится к области электрофизических и электрохимических методов обработки, в частности к устройствам подачи электрода при электроэрозионной обработке . Целью изобретения является повышение производительности и точности обработки за счет выполнения прижимного ролика с направляющей поверхностью в виде встречных конических поверхностей с отношением наименьшего диаметра конических участков к шагу винта в пределах 10-120 и отношением угла при .вершине конусов к углу между линиями, соединяющими ось ролика с двумя ближайшими кромками резьбы приводного винта, в пределах 10-200. Ролик 2 с держателем 7 прижимает за счет деформации пружины 6 электрод 5 к винту 1. Электрод на участках, контактирующих с коническими участками ролика, деформируется и на нем образуются опорные площадки. Острые кромки резьбы при вращении винта подают электрод в заданном направлении.7 ил. СП со го 01 00 00 Фиг. 1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 В 23 Н 7 30

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ HOMHTET СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3949243/30-08 (22) 09.07.85 (46) 07.07.87. Бюл. № 25 (71) Научно-производственное объединение по топливной аппаратуре двигателей (72) С. И. Колчанов, Э. А. Альфтан, С. Б. Князев и С. Б. Потулов (53) 621.9.044 (088.8) (56) Авторское свидетельство СССР № 1215901, кл. В 23 Р 1/12, 1983. (541 УСТРОЙСТВО ДЛЯ ПОДАЧИ ЭЛЕКТРОДА (57) Изобретение относится к области электрофизических и электрохимических методов обработки, в частности к устройствам подачи электрода при электроэрозионной обработке. Целью изобретения является повы„„SU„„1321538 А 1 шение производительности и точности обработки за счет выполнения прижимного ролика с направляющей поверхностью в виде встречных конических поверхностей с отношением наименыпего диаметра конических участков к шагу винта в пределах

10 — 120 и отношением угла при,вершине конусов к углу между линиями, соединяющими ось ролика с двумя ближайшими кромками резьбы приводного винта, в пределах 10 — 200. Ролик 2 с держателем 7 прижимает за счет деформаиии пружины 6 электрод 5 к винту 1. Электрод на участках, контактирующих с коническими участками ролика, деформируется и на нем образуются опорные площадки. Острые кромки резьбы при вращении винта подают электрод в заданном направлении. 7 ил.

1321538

10 от 10 до 200 скои отношении

Изобретение относится к области электрофизических и электрохимических методов обработки, в частности к устройствам fIoдачи электрода при электроэрозионной обработке.

Цель изобретения — повышение производительности и точности обработки.

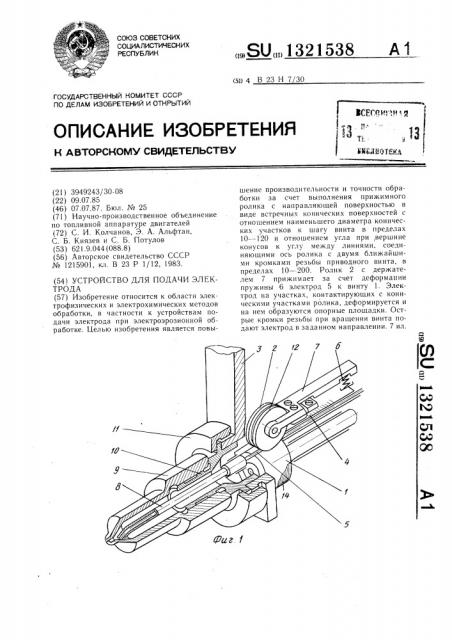

На фиг. 1 представлено схематически предлагаемое устройство в процессе обработки конической прецизионной поверхности в направляющем отверстии диаметром

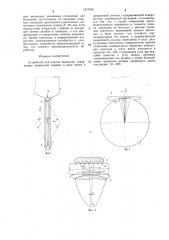

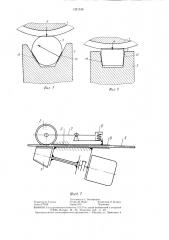

4 — 6 мм корпуса распылителя форсунки тракторного дизеля; на фиг. 2 — расположение электрода между роликом и винтом, поперечное сечение, и схема сил, действующих на электрод; на фиг. 3 — взаимное расположение продольно расположенного электрода и прижимного ролика и размер вдоль оси электрода контактных площадок между ними при различных углах конической поверхности ролика; на фиг. 4-расположение витков резьбы винта против контактной опорной площадки ролика и электрода; на фиг. 5 — схема образования опорных площадок на электроде круглого сечения; на фиг. 6 — то же, на электроде прямоугольного сечения; на фиг. 7— устройство, в котором винт выполнен коническим.

Устройство для подачи электрода содержит приводной винт 1 и прижимной ролик 2, установленные на основании 3 так, что их оси вращения расположены перпендикулярно друг другу. Прижимной ролик

2 закреплен на основании 3 на плоской пружине 4, установленной вдоль оси винта.

Ролик 2 прижимается к электроду 5 пружиной 6 через держатель 7 ролика 2.

Электрод 5 введен в направляющую 8, внутри которой он подается к обрабатываемой прецизионной поверхности (уплотняющему конусу) обрабатываемой детали 9.

Обрабатываемая деталь 9, в качестве которой представлен корпус распылителя форсунки тракторного дизеля (фиг. 1), установлена на оправке 10, закрепленной на основании 3 гайкой 11. Рабочая поверхность

12 прижимного ролика 2 содержит два встречных конических участка и и в (фиг. 2) для центровки электрода вдоль оси приводного винта !. Контакт прижимного ролика 2 с электродом 5 происходит на опорных площадках 13 (фиг. 3): Винт 1 контактирует с электродом 5 острыми кромками 14 витков резьбы винта 1. Наименьший диаметр D" конических участков прижимного ролика 2 по крайней мере на порядок больше шага резьбы винта. Размер площадок 13 зависит также от угла а конуса конических участков а и в (фиг. 2 и 3).

Чем больше угол а, тем больше обжимается электрод и тем большей получается опорная площадка.

Величина угла а должна быть такой, чтобы опорные площадки получились протя15

50 женностью f, не меньшей удвоенного шага винта 2 S, т. е. чтобы не менее двух витков резьбы имели опору. Это условие реализуется при отношении наименьшего диаметра D. конических участков к шагу резьбы S, не меньшем 10, а отношение угла а каждого конуса к углу у между линиями, соединяющими ось прижимного ролика с двумя ближайшими острыми кромками резьбы приводного винта, тоже должно быть не менее 10.. Это определяет точность подачи электрода и, соответственно, точность поддержания межэлектродного зазора, а значит, скорость съема и производительность обработки.

Устройство для подачи электрода работает следующим образом.

Электрод 5 выпрямляют и устанавливают между приводным винтом 1 и прижимным роликом 2, опирая его на конические участки а и в рабочей поверхности 12 этого ролика и острые кромки 14 резьбы винта 1. Рабочий конец электрода 5 при этом вводят на направляющую 8. В качестве электрода испсльзуют проволоку или прутки из металлов (или сплавов) с низким пределом текучести, обычно медь. Ролик 2 с держателем 7 под действием пружины 6 поворачивают на небольшой угол (менее нескольких градусов) за счет изгибания плоской пружины 4. Наличие последней исключает боковые люфты и ось электрода при его установке и последующей подаче остается в плоскости осей направляющей и винта. При этом электрод на участках, контактирующих с коническими участками рабочей поверхности ролика, пластически деформируется и на электроде образуются симметричные опорные площадки. При этом не менее двух острых кромок резьбы одновременно врезаются в электрод и при вращении винта подают электрод в заданном направлении, т. е. к обрабатываемой поверхности или, после окончания обработки (или с целью регулирования межэлектродного зазора), от нее.

Электрод 5, проходя подающее устройство, благодаря наличию таких опорных площадок, т. е. расположенных не менее чем против двух витков резьбы винта, не изгибается и проходит при подаче внутри длинной направляющей 8 почти без трения на большей части ее длины. Он испытывает трение только в зоне изогнутого конца направляющей, где он ориентируется заданным образом относительно обрабатываемой поверхности.

При отношении — - — "" от 10 до 120

S рость съема металла, т. е. производительность обработки максимальна, но при большем значении указанных отношений падает. Последнее объясняется тем, что при боль1321538

Формула изобретения

Ч иг. 3

Фиг.2

Фиг Ф ших величинах указанных отношений для получения достаточных по величине опорных площадок приходится существенно увеличивать прижимное усилие P. Но при этом недопустимо возрастает глубина m внедрения витков резьбы в электрод, и его конфигурация в поперечном сечении изменяется, трение электрода в направляющей возрастает, направляющая изгибается и, соответственно, изменяется межэлектродный зазор, что снижает производительность об работки.

Устройство для подачи электрода, содержащее приводной элемент в виде винта и прижимной элемент с направляющей поверхностью, снабженный пружиной, отличающееся тем, что, с целью повышения производительности обработки и точности подачи электрода из металла с низким пределом текучести, прижимной элемент выполнен в виде ролика, ось которого перпендикулярна оси винта, а направляющая поверхность ролика выполнена в виде двух встречных конических поверхностей, причем отношение наименьшего диаметра конических участков к шагу винта находится в пределах 10 — 120, а отношение угла при вершине конусов к углу между линиями, соединяющими ось ролика с двумя ближай15 шими кромками резьбы приводного винта составляет 10 — 200.

1321538

Руг

Составитель С. Никифоров

Редактор Н. Тупица Текред И. Bepeñ Корректор Л. Бескид

Заказ 2703!8 Тираж 975 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4