Способ абразивной очистки деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к абразивной очистке тонкостенных деталей сложной (|юрмы, которые не могут быть подвержены другим видам очистки, в частности виброгалтованию . С целью повышения производительности абразивной очистки деталей угол расположения вращающегося диска 8, на котором устанавливаются приводные валы 7, предназначенные для размещения обрабатываемых деталей, выбирают в пределах 9... 30 , а сами валы 7 устанавливают на определенном расстоянии друг от друга, которое определяют выражением (1:n)(t:L) 1, при этом расстояние обеспечивает максимальное число держателей 24 обрабатываемых деталей, находящихся в струе абразива. 5 ил. с б № t II№33 гв JS 21S 8 Фиг 2 А (Л /J7 зе за

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (19) (11) (51) 4 В 24 С 3/32! !

13

ЕМЕД1(!) p g

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Q ///УИМ Ю Р/Р 8

Фиг. 2

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ (21) 384)821/25-08 (22) 08,01,85 (46) 07.07.87. Бюл. 11! 25 (71) Завод литейного оборудования

"Амурлитмаш" (72) Ю.П,Верещагин, А,В.Давыдов и В,И.Трифонов (53) 621.9.048 ° 3.94 (088.8) (56) Патент ФРГ 11! 1750601, кл, 67 Ь, опублик, 1970. ! (54) СПОСОБ АБРАЗИВНОЙ ОЧИСТКИ ДЕТАлей (57) Изобретение относится к абразивной очистке тонкостенных деталей сложной формы, которые не могут быть подвержены другим видам очистки, в частности виброгалтованию. С целью повышения производительности абразивной очистки деталей угол расположения вращающегося диска 8, на котором устанавливаются приводные валы 7, предназначенные для размещения обрабатываемых деталей, выбирают в пределах 9...30, а сами валы 7 устанавливают на определенном расстоянии друг от друга, которое определяют выражением (1:и) 6 (f:() «6 1, при этом расстояние 3 обеспечивает максимальное число держателей 24 обрабатываемых деталей, находящихся в струе абразива. 5 ил.

Изобретение относится к абраэивноструйной очистке деталей, а именно к способам очистки деталей тина блока цилиндров двигателей, тонкостенных корпусов редукторов, т,е, деталей, 5 не подверженных галтовке.

Цель изобретения . — повышение производительности при абразивной очистке деталей.

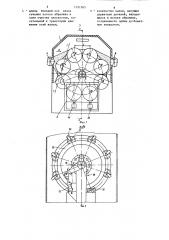

На фиг.1 изображено устройство 10 для очистки деталей, общий вид, на фиг.2 — разрез А-А на фиг,1; на фиг.3 — вид Б на фиг.2; на фиг.4— схема сил, действующих на деталь, находящуюся в держателе; на фиг.5 вид В на фиг,1 (сечение потока абразива плоскостью Г-Г, касательной к траектории движения осей валов).

Устройство содержит камеру 1 с отверстием 2 для загрузки и выгрузки 20 деталей, На потолке и стенках камеры установлены дробементные аппараты

3-6.

Внутри камеры на валу 7 смонтирован вращающийся диск 8, имеющий сту25 лицу 9. Вал 7 опирается на опоры 10 и 1 1, установленные соответственно на камере 1 и стойке 12, Диск 8 приводится в движение приводом 13 и установленным на валу 7 с подпипником в корпусе 14 рычагом 15. На последнем установлен привод 16, обеспечивающий жесткую связь рычага 15 с валом 7 посредством пальца 17, леремещающе» гося возвратно-поступательно в направляющих 18. С валом 7 жестко связан диск 19 с отверстиями 20, число которых равно числу рабочих позиций (в данном случае 8 шт.) . Связь привода 13 с валом 7 для поворота последнего обеспечивается вхождением пальца 17 в отверстия 20. Ступица 9 связана с опорой 21, на которой размещены приводные валы 22 с подшипниковыми узлами 23. На концах валов

22, входящих в камеру через диск 8, смонтированы сменные держатели 24 деталей. Валы 22 могут вращаться или качаться относительно своих продольных осей зубчатым колесом 25, лод50 шипниковый узел 26 которого смонтирован на ступице 9 диска 8.

В постоянном зацеплении с колесом

25 находятся звездочки 27, посажен— ные на подшипниках на свободные концы приводных валов 22. Жестко связанная с колесом 25 звездочка 28 цепью 29 связана с приводом 30, кото65 2 рый вращает колесо 25. Управление вращением приводных валов 22 осуществляется сцепными муфтами 31, которые жестко связаны с приводными валами и звездочками 27, На позициях загрузки — выгрузки приводами 32 и 33 муфты 31 могут быть отсоединены от звездочек 27 и валы жестко эафиксируются. Приводы 32 и 33 срабатывают от флажка 34, входящего в паэ конечного выключателя 35. Флажок 34 кинематически связан с держателем 24 детали. Загрузка и выгрузка деталей осуществляются через отверстие 2, оборудованное тамбуром 36, входное отверстие которого завешано уплотнениями 37. В тамбурах смонтированы механизмы 38 для загрузки — выгрузки деталей.

Способ осуществляют следующим образом.

Расчетным или экспериментальным путем выбирают угол расположения вращающегося диска. Угол наклона выбирают из уловия, чтобы при вращении держателя деталь не перемещалась в нем и достигалась полная очистка канапов или отверстий в очищаемых деталях, что обеспечивается при расположении о вращающегося диска в пределах 9...30 от вертикали.

Расчетным или экспериментальным путем определяют также расстояние Й, на котором друг от друга располагают приводные валы. Это расстояние выбирают: таким, чтобы часть потока абразива не пролетала мимо очищаемой детали и чтобы детали не перекрыва-

1 лись одна другой, что обеспечивается при - 1

) где E — расстояние между осями валов; длина большей оси овала сечения потока абразива в зоне очистки плоскостью, касательной к траектории движения осей валов; и - количество валов, несущих держатели деталей, находящихся в потоке абразива, создаваемого одним дробеметным аппаратом. Расчетным путем или экспериментально определяют величину L которая зависит от типа дробеметного аппарата и расстояния от оси дробеметного

3 13215 аппарата до плоскости, в которой определяют величину L (фиг.1 и 5). Иэ приведенной математической зависимости определяют В, и это расстояние между осями валов должно составлять не менее 1,05 диаметра условного цилиндра, описываемого отливкой при ее вращении.

Деталь с цехового конвейера подают в тамбур 36 и через отверстие 2, против которого находится сориентированный в положении приема детали держатель 24, подается механизмом 38 загрузки в держатель 24. После этого механизм загрузки возвращается в исходное положение, Рычаг 15 посредством пальца 17, перемещаемого приводом 16, входящего в отверстие 20 диска 19, жестко соединяется с валом 7 и диском 8. Привод 32 возвращается в исходное положение, муфта 31 также возвращается в исходное положение, освобождая приводной вал, на котором находится держатель с деталью, вал начинает вращаться.

Привод 13 поворачивает рычаг 15, держатель с деталью переходит на первую рабочую позицию, создают поток абразива путем включения дробеметного аппарата 3, в зоне потока абразива которого находятся держатель с деталью. В это время в тамбур подают следующую деталь. После окончания поворота диска против отверстия для, загрузки оказывается приводной вал с

40 пустым держателем, который ориентируют и фиксируют в положении загруз- ки, как описано вьппе. В это .время привод 16, установленный на рычаге

15, возвращает палец 17 в исходное положение, тем самым освобождая рычаг 15, который приводом 13 возвращается в исходное положение, при этом привод 16 вновь обеспечивает жесткую связь рычага с диском 19, установленным на валу 7, введя палец

17 в отверстие 20 диска 19.

Деталь, предназначенную для очистки, механизмом загрузки загружают в держатель, после чего механизм загрузки возвращается в исходное положение. Держатель начинает вращаться.

Привод 13 поворачивает рычаги, и связанный с ними диск совершает поворот

65 4 еще на один шаг. Теперь уже две детали очищаются потоком абразива, выбрасываемого дробеметным аппаратом 3.

Дробеметные аппараты 4 — 6 включаются по мере поступления держателей с деталями в зону, охватываемую потоками абразива, Пример. Проводят очистку от- °

JIHBoK 6JIoK IIHJIHHPPoB PHseJIBHoI о PBH гателя. Габариты отливки, мм. длина

658; ширина 614; высота 456. Наклон

1 вращающегося диска из условия очистки отверстий и каналов под установку цилиндров и удержания отливки в заданном положении устанавливают о

10 от вертикали.

Для наиболее эффективного использования потока абразива дробеметные, аппараты размещают таким образом, что величина L = 1600 мм, а в потоке абразива, создаваемого одним дробеметным аппаратом, располагают три держателя деталей с отливками. Диаъ метр условного цилиндра, описываемого отливкой, находящейся в держателе, составляет 660 мм. Следовательно, Р„щ„ 1,05 660, т,е. 3„„„ 693 мм.

Приводные валы располагают на расстоянии 3 = 765 мм, исходя из условия размещения восьми отливок по окружности радиуса 1 м, Обеспечивая условие выполнения способа, так как

1 765

3 1600 — а — -- 1, эффективно используют поток абразива и производят очистку внутренних отверстий и каналов очищаемых деталей и надежное удержание отливки в заданном положении.

Формул а изобретения

Способ абразивной очистки деталей, при котором обрабатываемые детали размещают на приводных валах, устанавливают на вращающемся диске, расположенном под углом к вертикали, и направляют поток абразива, о т— л и ч а ю шийся тем, что, с целью повышения производительности, угол расположения вращающегося дисо ка выбирают в пределах 9 ...30, приводные валы располагают на расстоянии f, друг от друга, определяемом выражением (а 1

n L где 8 — расстояние между осями валов1

L - -длина большей оси овала сечения потока абраэива в эоне очистки плоскостью, касательной к траектории движения осей валов;

6 и " количество валов, несущих держатели деталей, находящихся в потоке абраэива, соэдаваемого одним дробеметным аппаратом.

1321565 р 7з Фирц е.5

Составитель Н.Финн

Техред И.Попович

-Редактор В.Петраш

Корректор M° . Лемчнк

Тираж 715 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Заказ 2706/10

Производственно-полиграфическое предприятие У е, r, жгород, ул.Проектная,4