Аппарат для сушки дисперсных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к сушке диснерсных материалов в вихревомрежиме и м. б. использовано в химической промышленности . Изобретение позволяет интенсифицировать процесс сушки и уменьшить унос материала путем гашения осевого вихря. По оси корпуса аппарата установлен вихрегаситель 6, выполненный в виде цилиндра (П) 7 с радиальными штырями 8 Г-образной формы . Ц 7 частично введен в патрубок (П) вывода отработавшего теплоносителя. Ц 7 имеет диа.метр, равный 0,15-0,30 диаметра П, а штыри 8 имеют габаритный размер в плане, равный 0,45-0,55 диаметра П. Газовзвесь, содержащая влажный продукт, поступает в рабочий объем корпуса, закручиваясь в завихрителе. Навстречу этому потоку через тангенциальный патрубок производится подача дополнительного потока сушильного агента , закрученного в том же направлении, что и основной поток. Б условиях встречных закрученных потоков происходит интенсивная сушка частиц продукта и их отделение от отработанного сушильного агента. Вихрегаситель 6 предотвращает образование осевого восходящего вихря, обеспечивая безуносный режим работы. 1 з.п.ф-лы. 2 мл. (О (/) СО t Ю О 4 00

у 1322048

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

F 26 В 17/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4029139/24-06 (22) 24.02.86 (46) 07.07.87. Бюл. № 25 (71) Всесоюзный научно-исследовательский институт химических реактивов и особо чистых химических веществ (72) С. Л. Громов, А. П. Фокин, А. С. Тимонин и В. А. Фалин (53) 66.047.754.51 (088.8) (56) Векуа Т. Ю. Исследование гидродипампкп многофункциональных аппаратов со встречными закрученными потоками: Автореф. канд. дис. М., 1979 (Московский текстильный институт) . (54) АППАРАТ ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ (57) Изобретение относится к сушке дисперсных материалов в вихревом режиме и м. б. использовано в химической промышленности. Изобретение позволяет интенсифицировать процесс сушки и уменьшить унос материала путем гашения осевого вихря. По оси корпуса аппарата установлен впхрегаситель 6, выполненный в виде цилиндра (Ц) 7 с радиальными штырями 8 Г-образной формы. LI, 7 частично введен в патрубок (П) вывода отработавшего теплоносителя. Ц 7 имеет диаметр, равный 0,15 — 0,30 диаметра П. а штыри 8 имеют габаритный размер в плане, равный 0,45 — 0,55 диаметра П. Газовзвесь, содержащая влажный продукт, поступает в рабочий объем корпуса, закручиваясь в завихрителе. Навстречу этому потоку через тангенциальный патрубок производится подача дополнительного потока сушильного агента, закрученного в том же направлении, что и основной поток. В условиях встречных закрученных потоков происходит интенсивная сушка частиц продукта и Hv отделение от отработанного сушильного агента.

Вихрегаситель 6 предотвращает образование осевого восходящего вихря, обеспечивая бсзуносный режим работы. 1 з.п.ф-лы. 2 ил. 1322048

Форму,га изооретения йпграоопган, гушильныи агенпг дополнин гуш илоны агенпт

Z й.хоггная еазоозоег

4amepuan

Составитель Л. Железнов ! редактор Г. Гербер Текред И. Верес Корректор М. Демчик

Заказ 2749|34 Тираж 636 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и огкрытий !! 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4!5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Г!роектная, 4

Изобретение относится к технике сушки дисперсных материалов в вихревом режиме и может найти применение в химической и других отраслях промышленности.

Целью изобретения является интенсификация Ilpouесса сушки и уменьшение уноса материала путем гашения осевого вихря.

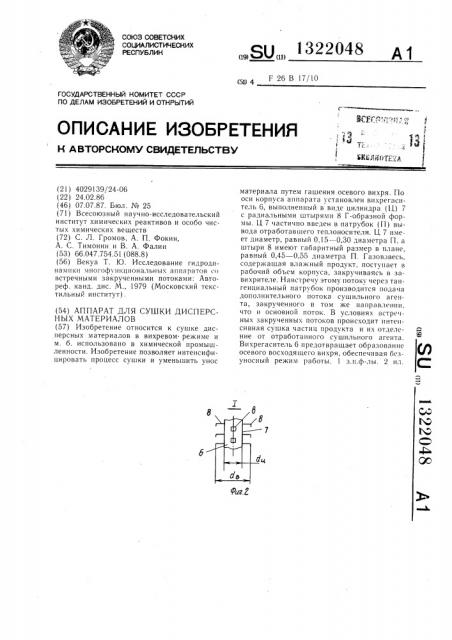

На фиг. 1 показан аппарат, общий вид; на фиг. 2 — узел 1 на фиг. 1.

Аппарат содержит цилиндроконический корпус 1, патрубок 2 ввода исходной газовзвеси с завихрителем 3, тангенциальный патрубок 4 для ввода дополнительного теплоносителя, осевой патрубок 5 для вывода отработавшего теплоносителя, вихрегаситель

6 в виде цилиндра 7 со штырями 8.

Оптимальное соотношение диаметра патрубка 5 для вывода отработавшего теплоносителя, диаметра цилиндра 7 и габаритного размера в плане штырей 8 следующее: цилиндр 7 имеет диаметр, равный (0,15-0,30) Д, а штыри — (0,45 — 0,55) Д, где Д вЂ”диаметр патрубка вывода отработавшего теплоносителя. Штыри целесообразно выполнять Г-образной формы.

AlIll3p3T работает следующим образом.

Газовзвесь, содержащая влажный продукт, подается через патрубок 2 ввода исходной газовзвеси в рабочий об ьем цилиндроконического корпуса 1. Г1оток газовзвеси закручивается, проходя через завихритель 3.

Одновременно через танге!!ггиально установленный патрубок 4 производится подача дополнительного потока сушильного агента, закрученного в том же направлении, что и основной поток. В уловиях встречных закрученных потоков происходит интенсивная суlIIK3 частиц продукта II пх отделение от отработанного сушильного агента. Вихрегаситель 6, выполненный в виде цилиндра 7 и штырей 8, предотвращает образование осевого восходящего вихря, обеспечивая безуносный режим работы, способствует интенсификации тепло-массообмена, в том числе за счет увеличения концентрации отрабатываемого материала в рабочем объеме аппарата.

Отработанный сушильный агент выводится из аппарата через патрубок 5, а готовый (сухой) продукт накапливается в конической

10 части корпуса 1, отку,l,à затем удаляется, например, с помощью секторного затвора.

1. Аппарат для сушки дисперсных материалов, содержащий вертикальный цилиндроконический корпус с осевым патрубком ввода исходной газовзвеси в средней части, снабженным завихрителем, тангенциальпым патрубком ввода дополнительного теплоноси20 тсля и осевым патрубком вывода отработавшего теплоносителя, размещенным в верхней части, и разгрузочное устройство в конической части корпуса, от.гггчагои(иг)ся тем, что, с целью интенсификации процесса

25 сушки и уменьгггеггия уноса, по оси корпуса дополнительно устаповле впхрегасптель в Виде ци1И!! 1ра с ралпа lbHhlм II гп !ырямп, частично введенного в патруоок вывода отработавшего теплоносителя.

2. Аппарат по п. 1, отзгииагощггг1ся тем, что цилиндр вихрегасителя имеет диаметр, равный (О,! 5 — 0,30) Д, а штыри имегот габаритный размер в плане, равный (0,45 — 0,55}

Д, где Д вЂ” диаметр патрубка вывода отработавшего теплоносителя, при этом штыри имек>т Г-образную форму.