Устройство для формования трубных заготовок из порошка

Иллюстрации

Показать всеРеферат

Изобретение относится к области порошковой металлургии, в частности к устройствам для формования трубных заготовок из порошка. Целью изобрете7 ния является повышение производительности устройства и упрощение конструкции . При формовании трубных заготовок через отверстие в пуансоне 4 в полость матрицы 2 вводят оправочный стержень 6, после чего в бункер 1 засыпают порошок и продолжают вводить стержень в полость матрицы Перед началом обратного хода стержня, когда он своей калибрующей частью 8 входит в полость матрицы, в частности, на 20мм и на оставшуюся часть дпиной, в частности , 20 мм, - в пуансон, последний убирают. Затем стержень перемещают в обратном направлении и цикл возвратно-поступательного перемещения сТержня повторяют; средняя дпительность одного периода составляет 3-5 с. Продолжительность процесса получения трубной заготовки длиной 0,5 м составляет 58 Со Устройство позволяет повысить производительность в 1,5 раза , отличается простотой и небольшиСЛ С ми габаритамис ил., 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

2 А1

П9> ni> у, 3

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

M д BTQPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3908270/22-02 (22) 06.06.85 (46) 15.07.87. Бюл. N - 26 (71) Белорусское научно-производственное объединение порошковой металлургии (72) П.А. Витязь, В.К. Шелег, В.M. Капцевич, А.Е. Камцев, С.Е. Зенькевич, P.P. Шумейко и Г.А. Бокань (53) 621.762.4 ° 07(088.8) (56) Прогрессивные способы изготовления металлокерамических изделий. Материалы 1-ой республиканской конференции по порошковой металлургии..

Минск: Полымя, 1971, с. 44-47.

Авторское свидетельство СССР

Р 952439, кл. В 22 F 3/20, 1981. (54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТРУБНЫХ ЗАГОТОВОК ИЗ ПОРОШКА (57) Изобретение относится к области порошковой металлургии, в частности к устройствам дпя формования трубных заготовок из порошка. Целью изобрете(59 4 В 22 F 3/02,,3/20, В 30 В 15/02 ния является повышение производитепьности устройства и упрощение конструкции. При формовании трубных заготовок через отверстие в пуансоне 4 в полость матрицы 2 вводят оправочный стержень

6, после чего в бункер 1 засыпают порошок и продолжают вводить стер жень в полость матрицы. Перед началом обратного хода стержня, когда он своей калибрующей частью 8 входит в полость матрицы, в частности, на 20мм и на оставшуюся часть длиной, в частности, 20 мм, — в пуансон, последний убирают. Затем стержень перемещают в обратном направлении и цикл возвратно-поступательного перемещения стерж- Я ня повторяют; средняя длительность одного периода составляет 3-5 с. Продолжительность процесса получения трубной заготовки длиной 0,5 м составляет 58 с. Устройство позволяет повысить производительность в 1,5 раза, отличается простотой и небольшими габаритами. 1 ил., 1 табл.

1 1323229

Изобретение относится к порошковой металлургии, в частности к устройствам для формования трубных заготовок из порошка.

Целью изобретения является повышение производительности устройства и упрощение конструкции.

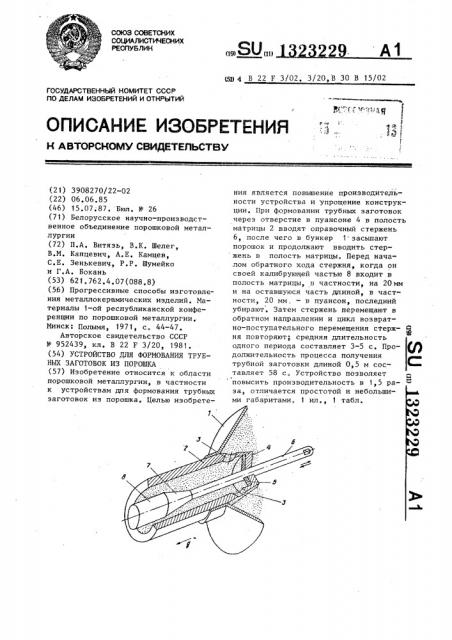

На чертеже представлено устройст,во, общий вид.

Устройство состоит из бункера 1 10 для порошка, установленного на матрице 2 с каналами 3. В матрице соосно внутренней поверхности расположен пуансон 4 с закрепленной на его торце втулкой 5 из упругого материала, 15 например, из резины, установленный неподвижно относительно матрицы. Оправочный стержень 6 размещен внутри матрицы с возможностью возвратно-поступательного перемещения и имеет за- >О ходную 7 и капибрующую 8 части.

Устройство работает следующим образом.

Из бункера 1 по наклонным к оси матрицы 2 каналам 3 порошок поступает во входную полость матрицы и заполняет свободный объем между матрицей и оправочным стержнем. При движении оправочного стержня 6 во входной полости матрицы, когда его заходная ? и калибрующая 8 части постепенно уменьшают кольцевой зазор между стержнем и внутреннеи поверхностью матрицы, происходит уплотнение порош35 ка в радиальном направлении между внутренней поверхностью матрицы и заходной 7 частью стержня 6. Перемещение порошка вместе со стержнем в осевом направлении ограничивает пуансон

4 с закрепленной на его торце втулкой 5. Порошок, контактируя с упругои втулкой, не подвергается пластической деформации до его прессования, тем самым исключается образова- 4 ние зоны застоя порошка в матрице.

Выполнение в матрице каналов, сообщающихся с входной полостью матрицы и с бункером, препятствует вытеснению порошка из этой полости в процессе формования, Каналы являются своего рода клапанами и дозирование порошка из бункера в полость матрицы осуществляется в строго определенном для всех циклов прессования объеме, соот55 ветствующем объему полосами матрицы от сформованной трубной заготовки до канала в матрице, Пуансон 4 является заглушкой матрицы и имеет коаксиальное отверстие, в котором совершает возвратно-поступательное перемещение стержень. После завершения процесса уплотнения порошка направление перемещения стержня изменяют на противоположное.

В результате площадь поверхности соприкосновения спрессованного порошка с внутренней поверхностью матрицы становится меньше площади поверхности соприкосновения прессовки с поверхностью калибрующей части оправочного стержня.

В связи с этим сила трения между оправочным стержнем (его калибрующей частью 8) и прессовкой превышает силу трения между внутренней поверхностью матрицы и прессовкой. Благодаря достигнутой величине соотношения сил . трения полученной прессовки с калибрующей частью справочного стержня и внутренней поверхности матрицы, происходит совместное перемещение полученной прессовки с оправочным стержнем на величину хода обратного перемещения оправочного стержня. Кроме того, требуемое соотношение сил трения полученной прессовки с матрицей и оправочным стержнем можно достигнуть за счет выполнения калибрующей поверхности 8 оправочного стержня 4 более шероховатой, чем внутренняя поверхность матрицы, что также ведет к увеличению силы трения между прессовкой и справочным стержнем, но в этом случае — за счет увеличения коэффициента трения в паре прессовка — оправочный стержень относительно коэффициента трения в паре прессовка — матрица, В процессе перемещения прессовки оправочным стержнем происходит подача порошка из бункера 1 в матрицу 2 по каналам путем объемного дозирования порошка в полость матрицы 2, освобожденную в процессе уплотнения порошка и при последующем перемещении полученной прессовки, После завершения перемещения прессовки процесс формования повторяют в той же последовательности„ причем в качестве заглушки уже служит часть прессовки.

В итоге получают изделия неограничен- ной длины.

Пример . При формования трубных заготовок с внутренним диаметром

14 мм и наружным диаметром 19 мм из медного порошка ПМС-1 оправочный

3 13232 стержень устройства имеет калибрую- щую часть длиной 40 мм с классом чистоты, соответствующим шероховатости поверхности R,,равным 1,6 мкм.Средняя высота микронеровностей R внут- 5 ренней поверхности матрицы равна

0,8 мкм. В первоначальный момент использовали разъемную заглушку.

Через отверстие в пуансоне в полость матрицы вводят оправочный стер-10 жень до входа заходной части оправочного стержня в заглушку, после чего в бункер засыпают порошок и продолжают вводить оправочный стержень в полость матрицы. Перед началом обратно- 15

ro хода оправочного стержня, когда он входит своей калибрующей частью в полость матрицы на 20 мм и на оставшуюся часть длиной 20 мм — в заглушку, заглушку убирают. Затем оправоч- 20 ный стержень перемещают в обратном направлении и цикле возвратно-поступательного перемещения справочного стержня повторяют.

При этом за один цикл формования 25 получают трубчатую, заготовку длиной приблизительно 15 - 20 мм. Средняя длительность одного периода составила 3-5 с, Продолжительность процесса получения трубной заготовки длиной 30

0,5 м равнялась при.этом 58 с.

Общая относительная плотность полученной прессовки достигает 802 при изменении по длине около ЗЖ. Усилие перемещения оправочного стержня сос- 35 тавляет 9 т. Сформованные заготовки имеют прочность>не уступающую прочности труб, получаемых по известному техническому решению.

29 4

Аналогично описанному примеру проведены эксперименты, результаты кото- - . рых приведены в таблице.

Для исследования использовали порошки JPfC-1 ГОСТ 4960-75; ПИС-К

ГОСТ 4960-75; ПЖ4МЗ ГОСТ 9849-74;

ПТЭС ТУ 48-10-22-79.

Использование предлагаемого устройства по сравнению с прототипом позволяет: повысить производительность процесса формования изделий за счет совмещения во времени процессов подачи порошка и перемещения прессовки в среднем в f 5 раза; упростить конструкцию устройства„ уменьшить габариты и металлоемкость устройства благодаря неподвижной установке пуансона и отсутствия дополнительного привода, Ф

Формула изобретения

Устройство для формования трубных заготовок из порошка, содержащее бункер для порошка, матрицу, соосно расположенные в ней пуансон с закрепленной на его торце втулкой из упругого материала и оправочный стержень с заходной и калибрующей частью,о т л ич а ю щ е е с я тем, что, с целью повышения производительности устройства и упрощения конструкции, в матрице выполнены наклонные по отношению к ее оси каналы для постоянного сообщения бункера с полостью матрицы, стержень установлен с возможностью возвратно-поступательного перемещения, а пуансон установлен неподвижно относительно матрицы.

4323229

6 э о а ф

1 с И О О О а и л

»»

° »»» с !

О оо оо со 00 о0 r л л н л л

О Î е с! сч сч cv с 4 сч сч о л л

Ф о ф а 1 ф ц

@+05i 33

Х I -I

5 а Ц

I Ж 1 Е

0 М 01 э ф а э о м

° ь ° Ь л л-- c0

Ch Ch

° \ A л л с») чР с 3 л л л л

Ñ0 CV ° Я

00 ЯО

О О

aR

E Ф

v э о е

v со 00 00 а л ° ь

О О О

1!

О О О О О

1 3 б

М И а н э о

Е» а ю о

1 1

o o

И и й а ф Э л

vаeoa>g

ctI g М Э m O а э я и g ф э0 ээ о

K» Eto I) оц о о м с» ж ю хкжоооа

Э а L Ж С» С» f аоецооэ сс! Е ф о д ж И и!

И !

I э а ж ж ж э Е» а ф 0 Е» «3 жэооэуу

1 I I 1

10 ф ф I О ф

Ж Э I» c0 ж а Е ф >ф Ц f P Э л!

» ccI _#_ а фас!аЬ Э о о са и о о !. м

С4 ж 0 О ф С О ж

1 вфла е. 1со аж И

Э I Ж

z v tc

3 3u l k a3 i!

1 с! с 1

Ch Ch 1. »

Х 1 и

go л -< 1

К» О

О сч

00 +