Круглошлифовальный станок

Иллюстрации

Показать всеРеферат

Изобретение относится к области станкостроения. Его целью является Л 7 ; л повьшение точности обработки фасонных цилиндригтеских: деталей на шлифовальном станке. Станок содержит шлифовальную бабку 15 бабку изделия и механизм перемещения держателя 11 правящего инструмента 8, обеспечивающий 1травку шлифовального круга в положении , соответствующем номинальному размеру детали 14, зубчатую рейку 5, зубчатое колесо 6, толкатель 9, причем зубчатая рейка 5 одним концом жестко закреплена на шлифовальной бабке 1, а другим взаимодействует с зубчатым колесом 6. За счет этого при перемещении шлифовальной бабки корректируется положение правящего инструмента. 2 ил. С S (Л со го с со .4 СП фа5:1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 В 24 В 5/16

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3903980/40-08 (22) 28.03.85 (46) 15.07.87. Бюл. Ф 26 (72) А,.В.Крючков, А.Э.Семенов, И.В.Ломакина и С.А.Туров (53) 621.9(088.8) (56) Авторское свидетельство СССР .Р 884988, кл. В 24 В 53/14, 1980.

Патент США Р 3524283, кл. 51-5, 1970.

Авторское свидетельство СССР

Р 592583, кл. В 24 В 53/00, 1972. (54) КРУГЛОШЛИФОВАЛЬНЫИ СТАНОК (57) Изобретение относится к области станкостроения. Его целью является

1Р

„„SU„„ II 23345 А1 повышение точности обработки фасонных цилиндрических деталей на шлифовальном станке. Станок содержит шлифовальную бабку 1, бабку изделия и механизм перемещения держателя 11 правящего инструмента 8, обеспечивающий правку шлифовального круга в положении, соответствующем номинальному размеру детали 14, зубчатую рейку

5, зубчатое колесо 6, толкатель 9, причем зубчатая рейка 5 одним концом жестко закреплена на шлифовальной бабке 1, а другим взаимодействует с зубчатым колесом 6. За счет зтого при перемещении шлифовальной бабки корректируется положение правящего инструмента. 2 ил.

1323345 эняченнаму позицией 15, с минимально допустимым диаметром соответствует наложение правящего инструмента, обозначенное поэицкей 16.

Предлагаемый станок работает слецук?щим образом.

При ?!Я?!Ядке на бабке иэделия 4 vcгянавлиняют обработанную с заданным наружным диаметром деталь 14. К детали 14 до касания подводят новый предварительно спрофилированный шлифавальный круг 3. 1 заданной точке касания под углом . (определяется конструктивно как угол между прямой, проходящей через центр круга 3 и точку касания правящего инструмента 8 с кругом 3, и прямой, проходящей вдоль горизонтальной аси круга 3 и параллельной поперечному направлению по) дачи круга 3) выставляют правящий инструмент 8. Затем круг 3 отводят в исходное положение к на бабку изделкЯ 4 устанавливают ?reoGpBGGTBHH деталь. В процессе обработки привод

2 подачи, осуществляет непрерывную пацачу круга 3 па деталь 14. По мере износа круга 3 шлифовальная бабка 1 г!родвигается при шлифовании все дальше вперед, а жестко закрепленная на шлкфовальнай бабке 1 в поперечном направлении зубчатая рейка 5 поворачивает зубчатое колесо б, которое в свою очередь осущесгвляет поворот жестко закрепленного с ним кулачка

7. Кулачок 7 посредством толкятеля 9 передвигает держатель 11, совершая углов е перемещение правящего инструмента (по первому варианту}: нкан ЯНО !!1л к!11о)и

froHI)1-. а баб3К2 + 3- - — 4Р2 + P! г (., 2 + у + К.2 М2 + 2Ру1

ЯЯ.CS 1B

2 P(li2 „»2) L

Изабрете?!?1с От!!ОО1:Tcÿ к c TB

cTpoeEEEIEn и ?!О)!)ет быт-) кспа2!1 за при создании оборудования для вания профильных круглых детал

Целью изобретен!1я нвлsre Tcsi шение точности обработки эа сч жесткой связи установленного н ке изделия механизма перемещения держателя правящего ?!!1струментя со шлифовальной бабкой. 10

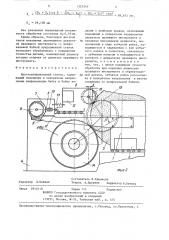

Ня фкг. 1 представлена констру:— ция станка с поворот?!ьи перемещением держателя правящего и:!с.трумента, первый вариант; на фиг. 2 — -,о же, с поступательным перемещенкем,цержятеля правящего инструмента, второй вариант.

КруГЛО!ИЛИфаняЛЬНЫй CTBНСК Саетаь?т кэ шлифогальной бабки 1., привода 2 подачи, шлифовальнага !!руга 3, бабки изделия 4, зубчатой ре?1!<и 5, жестко закрепленной на ws!?IEpoHB;11 бабке I зубчатого колеся б, расположенного на бабке изделия 4, находящегося я 2 )» зацеплении с рейкой 5 „элемента управ- ления (в вкде кулачка 7} перемещением прявящeI" О инструментя 8, поччем кулB— чО12 7 Ii(e c Tao связ ян (выпа1?н 1! зяаднО ) с зубчатым колесам G. толкателгя 9 перемещя!ащегося по EBзipBHzrsrinir ;»»r I O, .Я жестко закреплен!!ым на бабкe 1.зделия

4 „держателя 11 правящего инструмента, привода 12 нрящения прав?!щего инструмента„ пружинь: 13, ос2щеcTHJI»ющей силовое замыкани1=. тог!к!?теля 9 с куIEBLEêo I Иа бчбк1- !1 » EI?"1 4 )"танонленя обрабатывяе -яя,цегаль 14, Максимально кзно!!!е?!?)Ог кругу „Обагде Р— расстояние от Оск нр!1!!1е?!?1я прав?!щего инструмента цо Оси привода его вращения, К вЂ” ypHoeeiroe pace E osrEII.,:e от оск

Ip?EHorrB Вряще?!ея пра11яще го инструмента дО плоск зст!1,. проходящей через ос.:ь плкфовю!ьнаго круга. Параллельной направлению .-..T c подачи,.!

i — удвоенное расс !алике с т оск вращения IrpBHsiûeão ипструменгя в момент -".го касания с I çн О ш е н н ьм шгп !)ф О 1) я л ы! ь!м к р у г o i i,ЦО ПЛОСЕОСTК) 1:РОХОДЯЩЕЙ 1Е " рез ось шлкфавального круга, параллельной направлению ef а подачи;

У вЂ” разность между- удвоенным расстоянием o" оси круга текущего зняче!!Ня диаметра н положении ега касания с правящим инструментом, наХОДЯ!ЦИМСЯ li ИСХОДЕ!Ом ПОЛО женин до плоскости, перпендику.1ярнай чаправлению пав дачи кру-га и проходящей черсз ось Hp щения привода правя!цего инструмента, и

1323 (В + D<) совР— t (D«+ D ) (Dt: +.},12

К(4Р2 + y> + К вЂ” M> ) + 2Py с = 25 10

4Р(К +уг ) расстоянием от оси указанного круга до плоскости, лерпендикулярной направлению подачи круга и проходящей через ось вращения правящего инструмента, находящегося в исходном положении, — угол между линией, соединяющей оси вращения правящего инструмента и его приво- f0 да, и направлением подачи шлифовального круга.

Правящий инструмент 8 производит при этом правку в положении, соответствующем номинальному размеру детали f5

14, и ограничивает перемещение режущей кромки круга 3 на деталь 14, выполняя функцию прибора активного контроля, причем контролируются все обработанные диаметры профильной по- 20 верхности. Одновременно с правкой происходит процесс доработки и выхаживания профильной поверхности, что улучшает качество обработки. По оконгде D„значение диаметра нового

30 неиэношенного круга;

D — текущее значение диаметра

kt круга;

à — угол между линией, соединяющей центры круга и детали, и линией, проходящей через ось круга, параллельной направлению его подачи, D — номинальный диаметр обрабаты0 ваемой детали.

Это также обеспечивает правку круга 3 в положении, соответствующем номинальному размеру детали 14.

Если правящий инс-румент 8 находится только в указанном исходном положении, а его поворотное или поступательное перемещение отсутствует, то по мере износа круг в процессе правки в конце цикла осуществляет подрез детали. а в середине цикла при круге с диаметром 550 мм угол поворота составил — 20 20 .

345 4 чании правки шлифовальный круг 3 отводится приводом подачи 2 шлифовальной бабки 1 в исходное положение.Лналогично в исходное положение возвращается правящий инструмент 8 посредством держателя 11, толкателя 9, кулачка 7, зубчатого колеса 6 и рейки

5. Обработанная деталь 14 заменяется новой и цикл обработки повторяется.

По мере дальнейшего уменьшения диаметра круга 3 шлифовальная бабка 1 подается все дальше и дальше вперед, перемещая правящий инструмент 8 на соответственно увеличивающийся угол .

Во втором варианте поступательным перемещением правящего инструмента работа осуществляется аналогичным образом.

Кулачок 7 посредством толкателя 9 .перемещает держатель 11, тем самым осуществляется поступательное перемещение правящего инструмента 8 на величину

Опробование способа производили на станке мод. ЗУ-131М с шлифовальным кругом 71 600 мм формы ПП600 50 305 следующей характеристики 24A25HCN110K5.

В качестве правящего инструмента использовался алмазный правящий ролик с профилем, соответствующим профилю обрабатываемой детали. Ролик имел максимальный наружный диаметр 100 мм..

Обрабатывался шкив привода вентилятора. Номинальный диаметр детали

320 мм.

Режимы обработки были следующими:

V, = 60 м/с1 V„ = 28р5 м/мин, S

0 5 мм/мин, снимаемый припуск

3,5 мм; 7 = 43 м/с. Материал обрабатываемой детали — сталь 45.

При обработке по первому варианту при максимально изношенном круге (ф 450 мм) угол поворота составил

При обработке по второму варианту линейные перемещения соответственно составили

1323345

- P(D„ D ) — (D„+ D„) sinP

? — "— - - — — — — "- — --" — -- — — — 89, 6 1 2 мм, (D„+ D )cos

1 у К Я

Х = 29,138 мм

Составитель Н.Ермакова

Техред,А.Кравчук Корректор В.Бутяга.Редактор Л.Повхан

2912/18 Тираж 715 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва Ж 35р Раушская наб., д. 4/5

Заказ

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Без указанных перемещений погрешность обработки составила бы 0,19мм.

Таким образом, благодаря жесткой связИ механизма перемещения держате-. ля правящего инструмента со шлифовальной бабкой предложенный станок позволяет обрабатывать с повышенной точностью детали, номинальнын диаметр которых отличен от диаметра правящего инструмента.

Формула из обретения

Круглошлифовальный станок, содержащий подвижную в поперечном направлении шлифовальную бабку и бабку изделия с прибором правки, включающим подвижный в поперечном направлении держатель правящего инструмента и

10 механизм перемещения держателя, выполненный в виде зубчагой рейки, находящегося в зацеплении с ней зубчатого колеса и толкателя, связанного с зубчатым колесом и находящегося в

15 контакте с держателем правящего инструмента,отличающийся тем, что, с целью повышения точности обработки при неравных диаметрах правящего инструмента и обрабатываемой детали, зубчатая рейка расположена в поперечном направлении и жестко соединена со шлифавальной бабкой.