Способ позиционирования режущего инструмента

Иллюстрации

Показать всеРеферат

Изобретение относится к области станкостроения, в частности к способам , реализуемым в автоматических линиях, обрабатывающих центрах, системах гибкого автоматизированного производства . Цель изобретения - повышение точности позиционирования за счет использования инструмента в качестве измерителя. Для этого заготовку устанaвливaiDт на станке, инструмент приводят во вращение. Инструмент поп: дят до качания к аттестационной площадке. Момент касания определяют по возникновению высокочастотных колебаний . В этот момент измеряют координату инструмента. Далее инструмент подводят к поверхности детали, подлежащей обработке. Касание определяют в момент возникновения высокочастотных колебаний. При этом измеряют координату инструмента. 10 ил. (/)

А1

СОЮЭ СОВЕТСКИХ

СО14ИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19> (11) (50 4 В 23 !5/00

\ фр,.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ; " К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ.; 1!

r (21) 4033635/25-08 (22) 24.02.86 (46) 23.07«87. Бюл. У 27 (71) Специальное конструкторское бюро прецизионного станкостроения (72) И.Д.Гебель, В.П.Васильев, М.Я.Старкина, А.А.Бернштейн, А.И.Нефедов, А.А,Зыков, А.И.Егоров, М.С.Клибанов и Г.Л.Амитан (53) 621.9.08(088.8) (56) Авторское свидетельство СССР

У 1020205, кл. В 23 В 25/Oá, 1983. (54) СПОСОБ ПОЗИЦИОНИРОВАНИЯ РЕЖУЩЕГО

ИНСТРУМЕНТА (57) Изобретение относится к области станкостроения, в частности к способам, реализуемым в автоматических линиях, обрабатывающих центрах, системах гибкого автоматизированного производства. Цель изобретения — повышение точности позиционирования за счет использования инструмента в качестве измерителя. Для этого заготовку устанавливают на станке, инструмент приводят во вращение. Инструмент пов-. дят до качания к аттестационной площадке. Момент касания определяют по возникновению высокочастотных колебаний. В этот момент измеряют координату инструмента. Далее инструмент подводят к поверхности детали, подлежащей обработке. Касание определяют в момент возникновения высокочастотных колебаний. При этом измеряют координату инструмента. 10 ил.

1 132482

Изобретение относится к станкостроению, в частности к способам, реализуемым в автоматических линиях, обрабатывающих центрах, системах гибкого автоматизированного производ5 ства.

Цель изобретения †. повышение точности за счет использования инструмента в качестве измерителя.

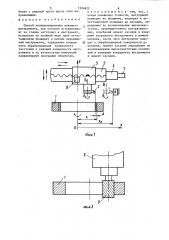

На фиг. 1 представлена принципиаль 1р ная схема осуществления предлагаемого способа при расточке кольца; на фиг. 2 — модификация способа применительно к фрезерованию; на фиг. 3 — то же, применительно к обработке шлифованием, на фиг. 4 — осуществление способа применительно к обработке на центровом круглошлифовальном станке; на фиг. 5 — то же, при токарной обработке в патроне; на фиг. 6 — то же, 2р применительно к шлифованию желоба наружного кольца шарикового подшипника, на фиг. 7 — то же, применительно к шлифованию трех плоских поверхностей паза прямоугольного профиля, на фиг. 25

8 — то же, при обработке криволинейного профиля; на фиг. 9 — то же, при обработке трапециевидного паза, на фиг. 10 — то же, вариант. . Изделие 1 (фиг. 1) закрепляют на 30 столе станка (не показан) и приводят во вращение, а инструмент 2, например резец, закрепляют в держателе рабочей головки З,в данном случае суппорте станка. Затем перемещают рабочую головку 3 вправо, например, посредством привода 4 и шариковой винтовой пары 5 до касания вершины резца с являющейся базой отсчета фиксированной относительно станка поверхнос- 4р тью 6, например поверхностью "нулевой" измерительной головки (датчика), отстоящей от оси ОУ на фиксированное расстояние Х, и вводят в память системы ЧПУ показание датчика 7 линейных перемещений. Затем отводят суппорт 3 влево на расстояние, превышающее величину Х -Х вЂ” Ь ; где Х = D/2 заданный радиус рассрочки отверст.ия изделия 1 и — величина заданного припуска на обработку. Дапее вводят инструмент 2 движением суппорта по оси ОУ вниз в отверстие изделия 1 и затем по оси ОХ до касания инструментом 2 подлежащей обработке поверхнос- «« ти, в момент касания датчика 8, например вибрационный или акустический, выдает сигнал Касание". По этому сигналу снова считываются показания

2 2 датчика 7 и сравнивают его с заданным . значением Х для определения фактического припуска 4 и, с учетом величины этого припуска, годности заготовки (если припуск меньше минимально допустимого), формируется сигнал или команда "Сменить заготовку". Если заготовка имеет достаточный припуск, система ЧПУ выдает команду на продолжение обработки, например на выполнение черновой,, получистовой и чистовой расточки отверстия.

Если после черновой расточки сигнал датчика 8 остается прерывистым, что указывает на наличие черновины или дефекта материала (раковины), система ЧПУ также формирует команду Сменить заготовку", при непрерывном и равномерном сигналах датчика 8 обработка продолжается.

В процессе обработки периодически контролируют величину износа инструмента 2, для этого последний выводят иэ отверстия изделия 1, подводят к поверхности (базе отсчета) 6, фиксируют момент касания и отсчитывают показания датчика 7 в этот момент, если это показание изменилось по сравнению с введенным раньше в память значением, износ инструмента определяют как разность нового и прежнего отсчетов, и если износ инструмента в пределах допуска, компенсируют износ путем ввода в память нового отсчета. Если износ превышает допустимое значение, формируют команду или сигнал "замена инструмента". Эту же команду формируют при поломке инструмента, в результате которой обработка прерывается и сигнал датчика 8 внезапно исчезает или изменяет значение.

Помимо контроля износа инструмента и его компенсации предлагаемый способ обеспечивает возможность измерения упругого отжатия инструмента. Для этого вводят в память значение отсчета датчика 7 при очередном проходе инструмента, отводят инструмент от обрабатываемой поверхности на расстояние, заведомо превышающее величину отжатия, и снова подводят до касания обработанной .поверхности, т.е. до появления сигнала датчика 8. Отжатие инструмента равно разности сигналов датчика 7 в момент касания инструментом обработанной поверхности и при ее обработке (во время последчего прохода) .

Возможен также другой вариант опредеh X»

А = arctg —-. Y

3 13248 ления величины отжатия инструмента.

Согласно этому варианту, подводят инструмент до касания с обрабатываемой поверхностью, производят отсчет по датчику 7 в момент касания, выводят инструмент иэ отверстия изделия, подводят его на фиксированную глубину резания, осуществляют проход, отводят инструмент, повторно подводят его до касания и снова производят отсчет. 10

Величина отжатия равна установленной глубине резания за вычетом фактического съема металла, равного разности .двух укаэанных отсчетов.

Способ осуществляют также при эа- 15 мене суппорта 3 рабочей головкой другого типа — фрезерной головкой, оснащенной фрезой 9 (фиг. 2) или шлифовальной бабкой, оснащенной шлифовальным кругом !О (фиг. 3).

Поверхность 6 может быть связана с чувствительным элементом (датчиком касания) любого типа, или выполнена иэ сверхтвердого материала (фиг. 2 и или 3) в этом случае сигнал касания 25 может выдавать датчик 8. Эти модификации способа отличаются только типом инструмента и конструктивным выполнением базы 6 отсчета, которая применительно к вращающемуся инструменту (9 или 10) может быть выполнена, например, в виде неподвижной детали с износоустойчивой базовой поверхностью (эльбор, карбонадо), связанной с вибродатчиком 8. В исполнении по фиг. 4 дополнительно предусмотрено устройство для правки круга

10, оснащенное алмазом 11 и датчики

8 смонтированы на пиноли задней бабки и на устройстве для правки кру-40 га. При шлифовании цилиндрической детали круг 10 правят алмазом 11, при этом момент окончания правки определяют по характеру сигнала датчика 8, связанного с держателем алмаза 45

11. Непрерывный сигнал или сигнал с допускаемой прерывистостью означают завершение правки. После правки алмазом 11 подводят круг 10 до касания с фиксированной базой 6 отсчета, распо- 0 ложенной на известном расстоянии Х от оси ОУ, и вводят в память соответ" ствующий этому положению отсчет по датчику 7. Далее подводят инструмент (круг) 10 к заготовке, как было ука- 5 зано, определяют величину припуска и с ее учетом задают режим обработки, в частности глубины резания при черновом, получистовом и отделочном про22 4 ходах, а при недостаточном припуске формируют команду на замену заготовки или изменение режимов обработки.

В модификации по фиг. 5 база отсчета выполнена в виде бурта 12 с твердым покрытием, связанного со шпинделем станка, например, выполненного на патроне. Периферия бурта 12 " определяется координатой Х, а первый торец — координатой У . В данном случае один датчик 8 на суппорте выдает сигналы о контакте резца и с базой 12 отсчета и с заготовкой.

В модификации способа по фиг. 6 загоУовку приводят во вращение шпинделем 13. Один из датчиков 8 связан с базой отсчета, отстоящей от оси Х на расстоянии Х0, а второй — с радиальной опорой 14 базирования заготовки (изделия) 1. При касании круга 10 заготовкой в последней возникают колебания, сообщаемые опоре 14 и датчику 8, который формирует сигнал касания. Круг 10 правят алмазом 15.

В модификации по фиг. 7 применительно к точному шлифованию трех поверхностей иэделия 1 исходные положения рабочих поверхностей круга 10 фиксируют по базам 6 (У,), 16 (Х„) и 1? (Х ) отсчета. Наличие "левой" и "оравой баз отсчета Х позволяет исключить влияние изменения толщины круга 10, например, при правке его торцов, а также учесть выборку люфтов и отжатие круга в осевом направлении левой 18 и правой 19 боковыми поверхностями паза изделия 1.

При шлифовании криволинейной по" верхности 20 изделия 1 кругом 10 (фиг. 8) датчик 8 обеспечивает формирование сигнала "Касание" при контро.ле заготовки, в ходе обработки и контроле. готового изделия по координатам (Х, У ), (Хр, У ) И Теда.

Обработка наклонной боковой стенки

21 трапециевидного паза изделия 1 кругом 10 возможна (фиг. 9) координатным способом, идентичным представленному на фиг. 8, с подачей круга по осям

ОХ и ОУ. Возможна также обработка с использованием модификации способа по фиг. 10..Согласно этой модификации определяют угол А наклона обрабатываемой стенки. разворачивают направляющие каретки круга 10 на этот угол и ведут обра5 13248 ботку с подачей круга вдоль этих направляющих.

Формула изобретения

Способ позиционирования режущего инструмента, при котором устанавливают на станке заготовку и инструмент, используя по крайней мере одну аттестационную площадку и датчик перемешений инструмента, определяют коорди- К наты обрабатываемой поверхности заготовки и режущей поверхности инструмента и по результатам измерений корректируют программу обработки, 22 6 отличающийся тем, что, с целью повышения точности, инструмент приводят во вращение, подвбдят к ат.тестационной площадке до касания, определяют по возникновению высокочастотных, преимущественно ультразвуковых, колебаний момент касания и измеряют координату инструмента в момент касания, после чего инструмент поводят к обрабатываемой поверхности до касания, момент касания определяют по возникновению высокочастотных колебаний и измеряют координату инструмента в момент касания.

1324822

1324822

1324822

Составитель А.Семенова

Редактор И.Горная Техред Я.Глущенко

Корректор С.Черни

Заказ 3002/12 Тираж 785

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, r. Ужгород,ул.Проектная, 4