Устройство для центробежной обработки сферических заготовок

Иллюстрации

Показать всеРеферат

Изобретение касается обработки твердых хрупких неметаллических материалов , может быть использовано при изготовлении сферических микролинз для узлов функциональной микроэлектроники и световодных систем передачи информации. Цель изобрете л с со to 4 00 Фие.1

СО103 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51) 4 В 24 В 11/06

ГОСУДАРСТВЕННЫЙ HOMHTET СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИИ

g+p

ОПИСАНИЕ ИЗОБРЕТЕНИЯ .; н двто СНОиМ СвиДатяльСтвм

5 (21) 4042659/40-08 (22) 25 ° 12.85 (46) 23.07.87. Бюл. В 27 (72) В,A. Войнов, E,Â. Штавеман, В.Ф, Фаловский, В.Н. Щербаков и О.К. Шубин (53) 621.923.5(088.8) (56) Авторское свидетельство СССР

У 397319, кл. В 24 В 11/06, 1971.

Л0„,i 324827 А 1 (54) УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ

ОБРАБОТКИ СФЕРИЧЕСКИХ ЗАГОТОВОК (57) Изобретение касается обработки твердых хрупких неметаллических материалов, может быть использовано при изготовлении сферических микролинз для узлов функциональной микроэлектроники и световодных систем передачи информации. Цель иэобрете132482 ния — повышение качества и произвсдительности обработки сферических микролинз диаметром до 0 25 мм.

Верхний инструмент 1 выполнен плоским, а нижний 2 — коническим, причем нижний инструмент установлен на упругой опоре 4 и поджимается к ней установочным кольцом 5 с помощью диафрагмы 6. Зазор между инструментами устанавливается с помощью регу-" лировочного кольца 7. Кинематическая связь между диафрагмой и установочным кольцом осуществляется с помощью крышки 10 упругих элементов 11 и тол7 кателей 9. Обработка ведется путем подачи в полость между инструментами рабочей среды под давлением через насадку 8 с тангенциальными сопловыми отверстиями. Кроме того, устройство оснащено системой подготовки рабочей среды, содержащей влагоотделитель, два ресивера, между которыми расположен регулятор давления, причем первый ресивер через воздухораспределитель и реле давления связан с диафрагмой 6, а второй ресивер через фильтр и воздухораспределитель связан с насадкой 8. 1 э.п. ф-лы. 3 ил.

Изобретение относится к абразивной обработке твердых хрупких неметаллических материалов и может быть использовано при изготовлении сферических микролинэ для узлов функциональ- 5 ной микроэлектроники и световодных систем связи и передачи информации.

Цель изобретения — повышение качества и производительности обработки сферических микролинэ диаметром до

ll0

0,25 мм из твердых хрупких неметаллических материалов (оптического стекла, монокристаллических сапфира, граната, кварца и т,п.).

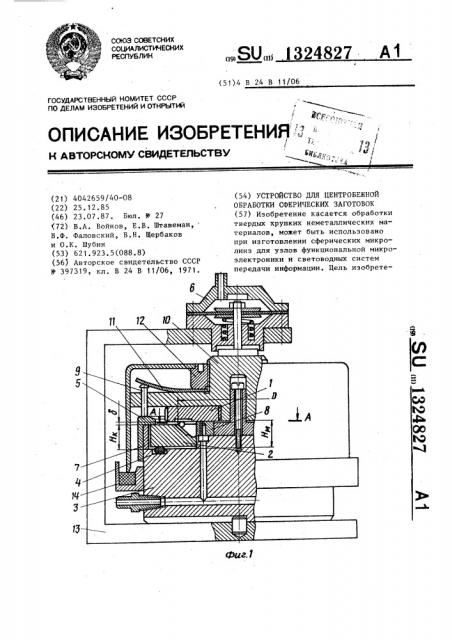

На фиг. 1 схематично изображено

15 предлагаемое устройство, продольный разрез; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — блок-схема системы подготовки рабочей среды.

Устройство для центробежной обработ-, 20 ки сферических заготовок содержит соос- но расположенные верхний плоский 1 и нижний конический 2 диски — абразивные инструменты, которые образуют полость для размещения обрабатываемых заготовок. Нижний инструмент установлен в корпусе 3 устройства на, упругой кольцевой опоре 4 и поджат к ней посредством установочного кольца 5 и кинематически с ним связанной пневмати30 ческой диафрагмой 6. Величина поджатия и, следовательно, величина зазора межмежду инструментами фиксируются с помощью регулировочного кольца 7. Обрабатываемые сферические заготовки приводятся во вращение вокруг оси инструментов струей газообразной среды, ко2 торая создается с помощью насадки 8 с тангенциально расположенными сопловыми отверстиями прямоугольной формы (фиг, 2) .

Зазор д между инструментами выбирается в зависимости от диаметра обрабатываемой сферической заготовки по соотношению о = (0,20-0,40)d, где d —диаметр обрабатываемой сферической заготовки. При величине зазора меньше

0,2 d производительность обработки падает за счет уменьшения скорости истечения рабочей среды, при величине зазора больше 0 4 d ухудшается качестВо обработки, так как сферическая заготовка перемещается по самой кромке конической поверхности нижнего инструмента, на которой возможны сколы и выкрашивания.

Устройство снабжено набором регулировочных колец 7, обеспечивающих зазоры 0,1, 0,2, 0,4, 0,8 мм. Высота

Н кольца, соответствующая каждому зазору, определяется из соотношения

Н = Нн - 8, где Н, — расстояние от верхнего торца сопловой насадки до основания корпуса; Ю вЂ” зазор между инструментами. Например, в данном слуслучае Н„ = 12 мм, поэтому высота колец 11,9, 11,8, 11,6 и 11,2 мм.

Для эффективной работы устройства необходимо, чтобы площадь кольцевого зазора между инструментами была больше, чем суммарная площадь S сопловых отверстий насадки, т.е. выполнялось условие П 8 ) $„, где D — наибольший диаметр конической поверхности нижне27 4

23, так как насадка 8 должна включаться в работу только после полного поджатия инструментов диафрагмой.Время обработки задается с пЬмощью реле

24 времени.

Устройство работает следующим образом, Для размещения заготовок в полости между инструментами необходимо отключить подачу рабочей среды, переместить корпус устройства по основанию

13 и снять крышку с верхним инструментом.

После загрузки заготовок закрыть крьппк 10, установить на место корпус 3, установить требуемое время обработки на реле времени и включить устройство. При этом .открывается клапан 21 и рабочая среда поступает на диафрагму 6. Последняя через крышку

10 прижимает верхний инструмент к торцу сопловой насадки 8 и одновременно через крышку упругие элементы

11, толкатели 9 и установочное кольцо 5 поджимают нижний инструмент к

I упругой опоре 4 до тех пор, пока установочное кольцо не упирается в регулировочное кольцо 1. Тем самым закрепляются инструменты и устанавливается требуемый зазор. После этого срабатывает реле 22 давления и открывается клапан 23. Рабочая среда через насадку 8 поступает в полость между инструментами. Благодаря тангенциальному расположению сопловых отверстий рабочая среда прижимает заготовки к рабочим поверхностям инструментов и сообщает заготовкам вращательное движение вокруг оси инструментов, за счет чего происходит обработка. Кро» ме того, за счет разности расстояний точек касания заготовок с инструментами до оси инструментов заготовкам сообщается дополнительное вращение вокруг их собственной мгновенной оси

H за счет этого происходит переориентация заготовок в процессе обработки.

В процессе обработки происходит периодическая смена инструментов разной зернистости для получения требуемой шероховатости и качества поверхности сферических деталей. и з обретения

1. Устройство для центробежной обработки сферических заготовок, содержащее основание с соосно смонтирован3 13248

ro инструмента. С этой целью устройство снабжено сменными насадками с суммарной площадью сопловых отверстий

8, 16, 32 и 64 мм соответственно для зазоров 0,1, 0,2, 0,4 и 0,8.

Для передачи усилия прижима от диафрагмы б к установочному кольцу 5 служат толкатели 9, расположенные в отверстиях крышки 10 и подпружиненные упругими элементами 11, один конец которых закреплен на крышке гайкой 12. Кроме того, усилие прижима от диафрагмы через крышку передается верхнему инструменту, который плотно

I прижимается к верхнему торцу сопловой насадки. Для нормальной работы устройства необходимо, чтобы жесткость упругих элементов 11 была больше жесткости упругой опоры 4 нижнего инструмента, кроме того, усилие при- 20 жима диафрагмы должно быть больше суммарного усилия, создаваемого упругиии элементами, упругой опорой и давлением рабочей среды в полости мещду инструментами. Диафрагма 6 закреплена на основании 13.

Устройство снабжено сменными комплектами инструментов с различной зернистостью рабочих поверхностей — от

100/80 до 0,3/О мкм, что позволяет 30 производить как шлифование сферических заготовок, так и доводку и полирование. .Для очистки отработанной рабочей среды от частиц обрабатываемого мате- 35 риала и абразивной пыли устройство снабжено пылеулавливателем 14, содержащим пропитанный глицерином поролон.

Система подготовки рабочей среды (фиг. 3) содержит влагоотделитель 15, 40 первый ресивер 16, регулятор 11 давления с манометром 18, второй ресивер 19 и фильтр 20. Из ресивера 16 рабочая среда через клапан 21 и реле

22 давления подается на диафрагму 6.

Из ресивера 19 рабочая среда через фильтр и клапан 23 поступает на насудку 8. Тщательная очистка и стабилизация давления рабочей среды необходимы для повышения качества обра- 50 ботки сферических заготовок, особенно при доводке и полировании. Регулятор 17 давления позволяет изменять давление рабочей среды, подаваемой на Ф о р и у л а насадку, в зависимости от характера 55 обработки и обрабатываемого материала. Реле 22 давления осуществляет функцию задержки включения клапана

13248 ными в нем с регулируемым зазором дисками, нижний из которых установлен на корпусе и выполнен с внутренней конической рабочей поверхностью, а верхний диск выполнен с плоской рабо- 5 чей поверхностью, связан с механизмом прижима и расположен в крышке, о т— л и ч а ю щ е е с я тем, что, с целью повышения качества и производительности обработки, устройство снаб- ®О жено закрепленной на корпусе между дисками, соосно им, насадкой с тангенциальными сопловыми отверстиями, соединенными с введенной в устройство системой подготовки рабочей среды, а также снабжено узлом прижима нижнего диска к корпусу, выполненным в виде размещенных в отверстиях крышки толкателей, предназначенных для контакта одними концами с установочным 20 кольцом, обжирающимся на расположенное на корпусе регулировочное кольцо и . нижний диск, установленный на корпусе

27 6 ч через упругую опору, а другими концами — с упругими элементами, закрепленными на установленной с возможностью осевого перемещения крышке,, связанной с механизмом прижима верхнего диска, выполненным в виде диафрагмы, смонтированной на основании и соединенной с системой подготовки рабочей среды.

2. Устройство по и. 1, о т л ич а ю щ е е с я тем, что система подготовки рабочей среды выполнена в виде предназначенного для соединения с магистралью влагоотделителя, первого и второго ресиверов, между которыми расположен регулятор давления, при этом первый ресивер через клапан и реле давления связан с диафрагмой, второй ресивер через фильтр и клапан — с насадкой, а регулятор давления диафрагмы связан с клапаном насадки.

1324827

Составитель А. Козлова

Редактор И. Горная Техред H.Ãëóùåíêî Корректор Т. Колб

Заказ 3002/12 Тираж 7,14 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4