Дисковый притир

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке пластмасс и может быть использовано при шлифовании плоских поверхностей суспензиями абразивных порошков . Целью изобретения является повышение качества обработки органического стекла за счет исключения образования заусенцевна границах участков из металла. Для этого рабочая поверхность выполнена из элементов, образующих участки из металла и полимерного материала. Элементы из металла выполнены за одно целое с корпусом притира. Причем участки 2 из металла расположены внутри участков 3 из полимерного материала. 1 з.п.ф-лы, 2 ил., 1 табл. %2 Фиг. 2

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

А1 (19) (11) СЮ 4 В 24 Э 17/00, В 24 В 37/04 В 24 Р 7/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ !

Н АВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3916157/40-08 (22) 27. 06. 85 (46) 2-3. 07; 87. Бюл. К 27 (72) В.А.Михин и В.И.Колесников (53) 62 1.922.079 (088.8) (56) Патент Франции 89 2268597 > кл. В 24 В 37/00, опублик. 1972. (54) ДИСКОВЬЙ ПРИТИР (57) Изобретение относится к обработке пластмасс и может быть использовано при шлифовании плоских поверхностей суспензиями абразивных порошков. Целью изобретения является повышение качества обработки органического стекла за счет исключения образования заусенцев на границах участков из металла. Для этого рабочая поверхность выполнена из элементов, образующих участки из металла и полимерного материала. Элементы из металла выполнены за одно целое с корпусом притира. Причем участки 2 из металла расположены внутри участков 3 из полимерного материала. 1 з.п.ф-лы, 2 ил., 1 табл.

1324835

Изобретение относится к обработке пластмасс и может быть использовано при шлифовании плоских поверхностей суспензиями абразивных порошков.

Цель изобретения — повьш|ение качества и производительности обработки органического стекла за счет исключения образования заусенцев на границах областей иэ металла.

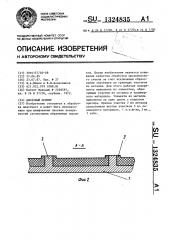

На фиг. 1 изображена рабочая повер- 10 хность дискового притира, на фиг.2 разрез А-А на фиг. 1 °

На корпусе 1 притира закреплены элементы, образующие рабочую поверхность, имеющую участки 2 из металла 15 и 3 из полимерного материала. Участки 2 из металла могут иметь различную конфигурацию, но так как окружная скорость уменьшается с приближением к центру вращения, для равномерного 20 съема материала рекомендуется плошади участков 2 в кольцевых зонах соответственно увеличивать. Участки 2 могут быть выполнены, например, из серого чугуна, латуни, алюминиевого сплава или подобных металлов фрезерованием самого дискового притира, т.е. элементы, образующие области из металла, выполнены за одно целое с корпусом 1. Участки 3 из полимерного 30 материала, в качестве которого используют, например, органическое стекло или эпоксидную композицию, могут быть изго1 овлены путем заливки на корпус и последующей полимеризации в пространстве вокруг металлических участков 2, которые предварительно обезжириваются для надежного соединения с полимером без образования трещин и каверн на границах участков. 40

После отверждения полимерного материала проводят обработку притира для получения плоской рабочей поверхности и совпадения поверхностей участков 2 и 3 (фиг.2). Для выноса шлама из эоны обработки и подвоДа абразивной суспензии на рабочей поверхности притира делают углубления (фиг.2).

При обработке абразивная суспензия подается на изделие через спе- 50 циальные отверстия в центральной части притира или наносится непосредственно на обрабатываемую поверхность.

Для равномерной обработки вращающийся дисковый притир перемещают по всей 55 обрабатываемой поверхности.

Пример 1. Проводят шлифование листового органического стекла тремя дисковыми притирами абразивной суспензией. В качестве абразива используют микропорошок карбид бора с зернистостью М 40. Диаметр притиров

570 мм, участки из твердого материала выполнены из алюминиевого сплава, а участки из мягкого материала — из эпоксидной смолы. Число участков из твердого материала 26, а число участков из мягкого материала 22. При шлифовании поверхность обрабатываемого материала однородная, без отдельных рисок. На рабочей поверхности притиров образования заусенцев не происходит.

Пример 2 ° Проводят шлифование притирами, у которых участки из твердого материала выполнены из серого чугуна, а участки из мягкого материала — из органического стекла.

Число участков одинаково и равно 24.

При использовании микропорошка М 40 и M 28 на поверхности обрабатываемого материала рисок нет, Образования заусенцев на поверхности притиров не происходит. Время обработки поверхности площадью

2,7 м 1 ч.

Проводят для сравнения обработку листового органического стекла известными притирами. Для участков из твердого материала используют чугун, для участков из мягкого материала— эпоксидную смолу. Шлифование проводят микропорошком М 40.

После 50 мин шлифования микропорошком М 40 на обрабатываемой поверхности замечены риски от заусенцев.

При дальнейшей обработке качество поверхности ухудшается из-за увеличения количества рисок. Для съема притиров, удаления заусенцев и повторной установки притиров требуется

2-3 ч. Для устранения царапин на поверхности изделия необходимо удалить слой материала, толщина которого не менее глубины царапин и равна 0,050,08 мм, на что требуется время 50—

80 мин. При этой обработке также возможно появление новых заусенцев и царапин, и качество обработки, необходимое для перехода к следующему этапу обработки, может быть не достигнуто.

Результат сравнения притиров приведен в таблице.

При расположение областей из металла внутри областей из полимерного материала происходит перераспре.деление

1324835

Притир

Время обработки, мин

Время доработки притиров, мин

Общее время шлифования, мин ремя далеия араин, ин

Известный

120-180

50-80 220-310

Предлагаемый

60

Составитель Л.Сергеева

Техред Н.Глущенко

Корректор М. Демчик

Редактор И.Горная

Тираж 714

ВНИИПИ Государственного комитета СССР .по делам изобретений и открытий

113035, Москва, E-35, Раушская наб, д. 4!5

Заказ 3002/12

Подписное

Производственно-полиграфическое предприятие, r.Óæãoðîä, ул.Проектная,4 напряжений на их границах, а именно: на боковых поверхностях исчезают касательные напряжения, а появляются нормальные напряжения, препятствующие образованию заусенцев, что повышает качество обработки.

Формула изобретения

1. Дисковыи притир, на корпусе ко- 10 торого закреплен рабочий слой из учаI стков металла и полимерного мате риала, лежащий в одной плоскости, о тл и ч а ю шийся тем, что, с целью повышения качества обработки органического стекла, участки из металлов расположены внутри участков из полимерного материала, 2. Дисковый притир по и. 1, о т л и ч а ю шийся,тем, что участки из металла выполнены за одно целое с корпусом притира.