Зубчатое колесо и способ его изготовления

Иллюстрации

Показать всеРеферат

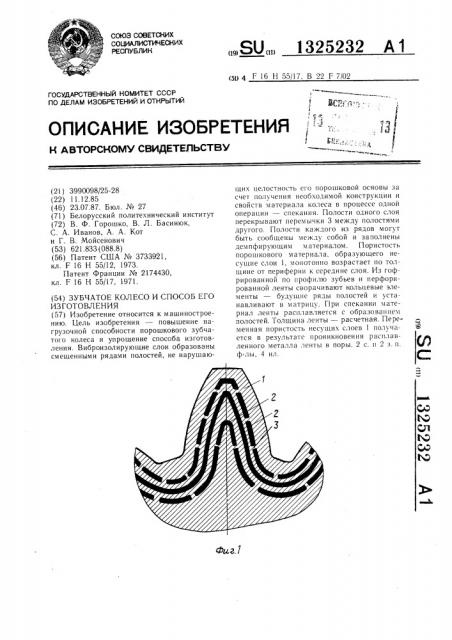

Изобретение относится к машиностроению . Цель изобретения - повышение нагрузочной способности порошкового зубчатого колеса и упрош.ение способа изготовления . Виброизолируюш.ие слои образованы смешенными рядами полостей, не нарушающих целостность его порошковой основы за счет получения необ.ходимой конструкции и свойств материала колеса в процессе одной операции - спекания. Полости одного слоя перекрывают перемычки 3 между полостями другого. Полости каждого из рядов могут быть сообщены между собой и заполнены демпфирующим материалом. Пористость порошкового материала, образующего несущие слои 1, монотонно возрастает по толщине от периферии к середине слоя. Из гофрированной по профилю зубьев и перфорированной ленты сворачивают кольцевые элементы - будущие ряды полостей и устанавливают в матрицу. При спекании материал ленты расплавляется с образованием полостей. Толщина ленты - расчетная. Переменная пористость несущих слоев 1 получается в результате проникновения расплавленного металла ленты в поры. 2 с. и 2 з. п. ф-лы, 4 ил. (С С О5 N3 СП NS СО ND Фиг. }

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (1) 4 F 16 Н 55/17. В 22 Г 7/02

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

3C=-.=- 1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, - :;;3

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ . : .4

-. Ф; (54) ЗУБЧАТОЕ КОЛЕСО И СПОСОБ ЕГО

ИЗГОТОВЛЕНИЯ (57) Изобретение относится к машиностроению. Цель изобретения — повышение нагрузочной способности порошкового зубчатого колеса и упрощение способа изготовления. Виброизолирующие слои образованы смещенными рядами полостей, не нарушаюФиг.? (2! ) 3990098/25-28 (22) 11.12.85 (46) 23.07.87. Бюл. № 27 (71) Белорусский политехнический институт (72) В. Ф. Горошко, В. Л. Басинюк, С. А. Иванов, А. А. Кот и Г. В. Мойсенович (53) 621.833 (088.8) (56) Патент США № 3733921, кл. F 16 Н 55/12, 1973.

Патент Франции № 2174430, кл. F 16 Н 55/17, 1971.

„„SU„„1325232 А1 щих целостность его порошковой основы за счет получения необходимой конструкции и свойств материала колеса в процессе одной операции — спекания. Полости одного слоя перекрывают перемычки 3 между полостями другого. Полости каждого из рядов могут быть сообщены между собой и заполнены демпфирующим материалом. Пористость порошкового материала, образ1 ющего несущие слои 1, монотонно возрастает по толщине от периферии к середине слоя. Из гофрированной по профилю зубьев и перфорированной ленты сворачивают кольцевые элементы — будущие ряды полостей и устанавливают в матрицу. Г!ри спекании материал ленты расплавляется с образованием полостей. Толщи на ленты — расчетная. Пе peMåíHàÿ пористость несущнx слоев 1 получается в результате проникновения расплавленного металла ленты в поры. 2 с. и 2 з. п. ф-лы, 4 ил.

1325232

Формула изобретения

Изобретение относится к машиностроению и может быть использовано в зубчатых передачах, и ри изготовлении зубчатых колес с основой из порошкового материала.

Целью изобретения является повышение нагрузочной способности зубчатого колеса и упрощение способа его изготовления.

Виброизолируюгцие слои в теле колеса образованы смешениями рядами полостей, не нарушающих целостность порошковой основы колеса. Упрощение способа изготовления достигается за счет получения необходимой конструкции и свойств материала колеса в процессе одной операции — спекания порошка.

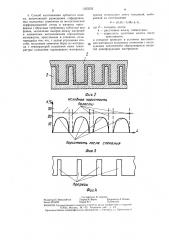

На фиг. 1 показано зубчатое колесо, сечение; на фиг. 2 — схем а расположения полостей на соседних виброизолирующих слоях; на фиг. 3 — схема изменения пористости в сечении зуба; на фиг. 4 — лента для кольцевых элементов.

Зубчатое колесо из порошкового материала содержит эквидистантные профилю зубьев чередующиеся несущие 1 и виброизолирующие 2 слои. Последние выполнены в виде рядов полостей, смещенных друг относительно друга в соседних слоях так, что полости одного слоя перекрывают перемычки 3 между полостями другого (фиг. 2).

Полости каждого из рядов могут быть сообщены между собой (фиг. 2) и заполнены демпфирующим материалом. Пористость порошкового материала колеса, образующего несущие слои 1 монотонно возрастает от

2 — 5 до 10 — 10% по толщине от периферии к середине слоя.

Зубчатое колесо изготавливают прессованием металлического порошкового материала в матрице с обратным требуемому зубчатым профилем. B матрице на расстоянии д друг от друга коаксиально размещают гофрированные кольцевые элементы из металлической перфорированной ленты.

Температура плавления материала ленты ниже температуры плавления порошкового материала. Затем заполняют зазоры между элементами и матрицей металлическим порошковым материалом, уплотняют его до пористости 20 — 25% магнитоимпульсным прессованием и спекают. Толщину ленты выбирают из соотношения б = (0,45 — 0,48) Ь.k где Б — толшина ленты;

Л вЂ” расстояние между элементами; — пористость заготовки колеса после прессования.

При заполнении матрицы и прессования порошка он заполняет предварительно изготовленные в ленте прорези (фиг. 4), образуя перемычки 3 полостей. В процессе спекания стального порошка лента толшиной д расплавляется, заполняя ближайшие поры и растворяясь в несущих, расположенных между виброизолируюшими, слоях. При этом на ее месте образуются полости, а пористость прилегающих к ним несущих слоев уменьшается (фиг. 3).

После спекания сообшающиеся полости заполняются под давлением материалом с повышенными демпфирующими характеристикамии.

При работе колеса виброизолирующие слои 2 гасят колебания, генерируемые зубчатым профилем.

Перемычки 3 между полостями обеспечивают высокую нагрузочную способность колеса, так как соединяют между собой несущие слои l. Последние, вследствие переменной по толщине пористости, имеют нелинейную виброакустическую характеристику, что также повышает виброизоляцию.

Пример. Изготавливают зубчатое колесо, имеющее модуль m = — 8 мм, число зубьев

Z == 76, ширину зубчатого венца в =

= 100 мм, из стального порошка Х 13 М2С2.

Кольцевые элементы сворачивают из предварительно гофрированной медной ленты толщиной 0,2 мм. В ленте вырубают перфорацию — прямоугольные отверстия (2 Х 8 мм общей площадью 26 — 30% от плошади поверхности ленты) . Три кольцевых элемента коаксиально устанавливают в матрицу на расстоянии а= 2 мм друг относительно друга, после этого матрицу заполняют металлическим порошком, уплотняют предварительно и затем проводят магнитноимпульсное прессование с энергией прессования 18 кДж. После прессования заготовку зубчатого колеса спекают в эндогазе при

1160 †12 С.

Образовавшиеся полости пропитаны свинцом.

Изобретение позволяет повысить нагрузочную способность зубчатого колеса в

2,2 — 2,4 раза при одинаковой с прототипом виброакустической способности.

1. Зубчатое колесо, содержащее эквидистантные профилю зубьев чередующиеся несущие и виброизолируюшие слои, отличающееся тем, что, с целью повышения нагрузочной способности, виброизолирующие слои выполнены в виде рядов полостей, смешенных друг относительно друга в соседних слоях.

2. Колесо по и. 1, отличающееся тем, что полости каждого из рядов сообщены между собой и заполнены демпфирующим материалом.

3. Колесо по п. 1, отличающееся тем, что пористость материала несуших слоев монотонно возрастающая от 2 — 5 до 10 — 18% по толгцине от периферии к середине слоя.

1325232

Фиг. 2

Исяодная пористаст

К%

Пористость пасле спекания

Фиг. 3

Прорези

Фиг.0

Составитель В. Сергеев

Редактор И. Николайчук Техред И. Верес Корректор A. Ильин

Заказ 3034/32 Тираж 811 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4 5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

4. Способ изготовления зубчатого колеса, включающий размещение гофрированных кольцевых элементов из металлической перфорированной ленты в матрицу прессформы с обратным требуемому зубчатым профилем, заполнение зазоров между матрицей и элементами металлическим порошковым материалом, прессование и спекание, отличающийся тем, что, с целью упрощения способа, кольцевые элементы берут из материала с температурой плавления ниже температуры плавления порошкового материала, причем используют ленту толщиной, выбираемой из соотношения

d = (0,45 — 0,48) а - k, 5 где о — толшина ленты;

Ь вЂ” расстояние между элементами;

k — пористость заготовки колеса после прессования, а спекание проводят в условиях выплавления материала кольцевых элементов с последующим заполнением образующихся полостей демпфирующим материалом.