Демпфирующий клапан амортизатора

Иллюстрации

Показать всеРеферат

Изобретение относится к арматуростроению и предназначено для работы в устройствах, требующих защиты от ударных нагрузок. Целью изобретения является повьгаение надежности в работе демпфирующего клапана путем уменьшения возможности автоколебаний его подвижных частей. Шток 3 вьшолнен не менее чем из трех втулок 7-9, телескопически соединенных между собой /2 26 Г7 /3 6 20 1 6 Щ Ц 19 6 22 L (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (50 4

/

ОПИСАНИЕ ИЗОБРЕТЕНИЯ / ", :

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

)Рл

Ь . : /

" .п1 g

2б (21) 3970876/40-08 (22) 24. 10.85 (46) 23.07.87. Бюл. Ф 27 (72) А.И.Забегаев, О.С.Баскаков, Ю.M.Èàëüöåâà, В.П.Долинский и Ю.С.Храповицкий (53) 621.646 (088.8) (56) Авторское свидетельство СССР

Р 473642, кл. F 16 F 5/00,-1973.

Авторское свидетельство СССР

У 613940, кл. F 16 F 5/00, 1976..Я0 И252Ы A 1 (54) ДЕМПФИРУЮЩИЙ КЛАПАН АМОРТИЗАТОРА (57) Изобретение относится к арматуростроению и предназначено для работы в устройствах, требующих защиты от ударных нагрузок. Целью изобретения является повышение надежности в работе демпфирующего клапана путем уменьшения возможности автоколебаний его подвижных частей. Шток 3 выполнен не менее чем из трех втулок 7-9, телескопически соединенных между собой

13252 и соединенных с поршнями 13-15 и с тарелями 10-12 соответственно. Поршни 13 15 образуют жидкостные камеры

17-19 и сообщенные с атмосферой газовые камеры 20-22, в которых размещен .упругий элемент 4. Жидкостные камеры сообщены через полость 16 штока с полостью 23 низкого давления. При движении штока повышается давление жидкости в полости 26, при этом в зави39 симости от соотношения площадей тарелей и поршней штока 3 устанавливается необходимое сечение для прохода жидкости из полости 26 в полость 23, что обеспечивается последовательным включением в работу элементов клапана. Благодаря этому достигается требуемая величина амортизационного хода при сохранении уровня динамических нагрузок. 2 ил.

Изобретение относится к арматуростроению и предназначено для работы в устройствах, требующих защиты от ударных и ударно-вибрационных нагрузок.

Целью изобретения является повышение надежности работы демпфирующего клапана путем существенного уменьшения воэможности автоколебаний его подвижных частей.

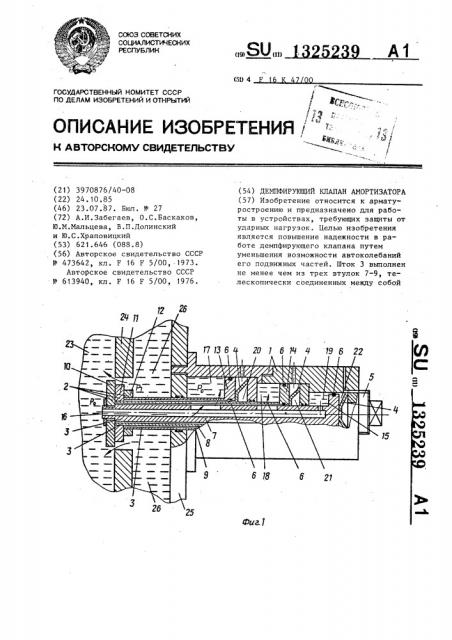

На фиг.1 представлен демпфирующий клапан амортизатора, общий вид; на фиг,2 — характеристика демпфирования.

Демпфирующий клапан амортизатора содержит корпус 1, в полости которого размещен запорный орган 2 тарельчатого типа, снабженный штоком 3, соединенным через упругий элемент 4 с устройством 5 его осевого перемещения. Для исключения перетечек рабочей среды клапан снабжен уплотнительными элементами 6.

Шток 3 выполнен в виде трех втулок 7-9, телескопически соединенных между собой с возможностью осевого перемещения. Запорный орган 2 составлен из контактирующих между собой тарелей 10-12, диаметры которых умень шены в сторону тока. Каждая из втулок

7-9 одним своим торцом соединена с тарелью соответствующего ей диаметра и снабжена поршнем, установленным на другом его торце. Поршни 13-15 образуют сообщенные с полостью 16 штока жидкостные камеры 17-19 и сообщенные с атмосферой газовые камеры 20-22.

Диаметры поршней 13-15 выполнены увеличивающимися в сторону запорного органа 2, а каждая из жидкостных ка,— мер размещена со стороны обращенного к запорному органу торца поршня. Полость 16 штока сообщена с полостью

23 низкого давления. Стенки 24 и 25 амортизатора образуют полость 26.

Демпфирующий клапан работает следующим образом.

Жидкость из полости 23 низкого давления, пройдя полость 16 штока, 10 поступает в жидкостные камеры 17-19.

Воздействие давления жидкости на поршни 13-15 уравновешивается противоположно направленным усилиями сжатия упругого элемента 4, которые размещены в газовых камерах 20-22. В этом исходном положении все подвижные элементы клапана находятся в равновесии, так как усилие сжатия упругоro элемента 4 замыкается в корпусе .1.

При движении штока 3 в полости,26 возникает повышенное давление жидкости„ которая перетекает в полость 23, при этом повышенное давление воздействует на тарели 10-12 клапана. Поскольку тарели имеют разные диаметры, то на каждую из них воздействует определенный перепад давления, поэтому площадь перетока жидкости из полости

26 в полость 23 при движении штока 3 последовательно изменяется от минимальной в исходном положении до того значения, которое определяется рабочим режимом нагружения амортизатора.

При малых относительных скоростях перемещения штока характеристика демпфирования имеет большую крутизну, в результате чего обеспечивается повышенное энергопоглощение амортизатора. По мере роста относительной ско40 рости проходные сечения возрастают за счет включения рабочих элементов клапана, при этом в зависимости от

1325239

Уиг 2

Составитель Л.Фокин

Техред Л.Сердюкова Корректор А.Ильин

Редактор И. Николайчук

Заказ 3035/33 Тираж 811 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 требуемого соотношения площадей поршней и тарелей возможно обеспечение оптимальной характеристики демпфирования с уменьшением амортизаци5 онного хода объекта при сохранении на требуемом уровне динамических нагрузок

Формула изобретения

Демпфирующий клапан амортизатора, содержащий корпус, в полости которого размещен запорный орган тарельчатого типа, снабженный штоком, соединенным через упругий элемент с уст- )5 ройством его осевого перемещения, и уплотнительные элементы, о т л и— ч а ю шийся тем, что, с целью повышения надежности работы, шток выполнея в виде не менее трех втулок, телескопически соединенных между собой с.возможностью осевого перемещения, а запорный орган составлен иэ контактирующих между собой тарелей, диаметры которых уменьшены в сторону штока, при этом каждая из втулок одним своим торцом соединена с тарелью соответствующего ей диаметра и снабжена поршнем, установленным на другом его торце и образующим сообщенную с полостью штока жидкостную и сообщенную с атмосферой газовую камеры,причем диаметры поршней выполнены.увеличивающимися в сторону запорного органа, а каждая из жидкостных камер размещена со стороны обращенного к запорному органу торца поршня.