Способ изготовления трубчатых изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к металлообработке , в частности к получению трубчатых изделий резанием с последующим неразъемньм соединением образующихся витков винтового коноида, и может быть использовано при разработке технологических процессов изготовления тонкостенных трубчатых изделий. Цель изобретения - упрощение изготовления тонкостенных трубчатых изделий произвольной пространственной конфигурации. Для получения трубчатого изделия определенного диаметра с требуемой толщиной стенки и необходимой пространственной конфигурацией необходимо предварительно получить заготовку в форме винтового коноида соответствующих параметров (диаметр и толщина стенки витков), придать ему пространственную конфигурацию, после чего заполнить зазор между витками материалом-заполнителем, например припоем или клеем. 3 з.п. ф-лы, 3 ил. оо ND СЛ Ю

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„1325241 А1 д}) 4 F 16 L 11/08

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ / =.-3fpf1p

ОПИСАНИЕ ИЗОБРЕТЕНИЯ,""

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ (21) 3757304/29-08 (22) 20.04.84 (46) 23.07.87. Бюл. У 27 (72) К.Е.Пономарев и С.И.Арутюнов (53) 621.643 (088.8) (56) Авторское свидетельство СССР

У 1200066, кл. Р 19 L 9/10, 1984. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ

ИЗДЕЛИЙ (57) Изобретение относится к металлообработке, в частности к получению трубчатых изделий резанием с последующим неразъемным соединением образующихся витков винтового коноида, и может быть использовано при разработке технологических процессов изготовления тонкостенных трубчатых изделий. Цель изобретения — упрощение изготовления тонкостенных трубчатых иэделий произвольной пространственной конфигурации. Для получения трубчатого изделия определенного диаметра с требуемой толщиной стенки и необходимой пространственной конфигурацией необходимо предварительно получить заготовку в форме винтового коноида соответствующих параметров (диаметр и толщина стенки витков), придать ему пространственную конфигурацию, после чего заполнить зазор между витками материалом-заполнителем, например припоем или клеем. 3 з.п. ф-лы, 3 ил. с ф

13252

Изобретение относится к машиностроению, в частности к получению трубчатых изделий резанием, и может быть использовано при разработке тех5 нологических процессов изготовления тонкостенных трубчатых изделий.

Цель изобретения — упрощение изготовления тонкостенных трубчатых изделий произвольной пространственной конфигурации.

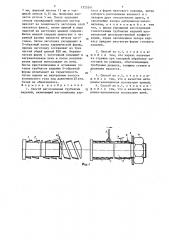

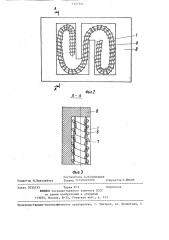

На фиг.1 изображена схема изготовления прямого трубчатого изделия; на фиг.2 — схема изготовления трубчатого изделия сложной конфигурации; на 15 фиг.3 — разрез А-А на фиг.2.

Технологический процесс изготовления трубчатых изделий включает следующие основные операции — получение заготовки в виде винтового коноида необходимых диаметра, толщиной стенки и нахлеста витков друг на друга, последующее. формирование требуемой конфигурации трубчатого изделия и заполнение зазора между витками материа- 25 лом-заполнителем, например припоем или клеем.

Способ осуществляется следующим образом, Компактный полуфабрикат в виде З0 прутка из материала трубчатого изделия обтачивают на токарном станке, подбирая скорость резания и подачу резца так, .что диаметр и толщина образующихся стружечных витков винто- З5 вого коноида соответствует диаметру и толщине стенки трубчатого изделия, Соответствующей заточкой резца обеспечивают получение возможно более широкой стружки и нахлест каждого 4р последующего витка на предыцущий.После того, как длина получившейся струж ки достигнет величины, соответствующей требуемой длине трубчатого изделия, стружку отрывают и придают ей конфигурацию трубчатого изделия.

Если трубчатое изделие прямое, витки .1 винтового коноида удобнее надевать на оправку 2, длина которой . соответствует длине требуемого трубчатого иэделия. Если зазор а между витками слишком велик, а нахлест h между витками слишком мал или отсутствует, их поджимают друг на друга при.помощи прижимной шайбы 3 и гайки 4. После удаления со стружки следов охлаждающей эмульсионной жидкости кистью 5 наносят на наружную поверхность заготовки слой паяльного

41 2 флюса и припоя (или клея) . При нагреве указанной заготовки припой под действием термокапиллярных напряжений заполняет зазоры между витками, после остывания заготовки и кристаллизации припоя готовое трубчатое изделие снимают с оправки 2. При соединении витков винтового коноида склеиванием заготовку можно не нагрейать, а дать время на затвердевание клея, который под действием сил поверхностного натяжения заполняет зазоры между витками, после чего снять трубчатое изделие с оправки 2.

Если необходимо изготовить трубчатое иэделие сложной конфигурации, то как и в первом случае, после удаления со стружки следов охлаждающей эмульсии кистью наносят на поверхность заготовки слой паяльного флюса и накручивают спираль 6 припоя, например медная проволока, так, что спиральные витки припоя прилегают к кро- мкам 7 витков 1. Затем собранную заготовку укладывают в керамическую форму 8, которая придает ей требуемую конфигурацию трубчатого изделия, и нагревают. Расплавляясь, припой под действием термокапиллярных напряжений затекает в зазоры а между витками и заполняет их.

При остывании припой кристаллиэируется и получается прочное соединение витков заготовки.

Пример 1. Токарной обработкой проходным резцом заготовки диа-.

I метром 300 мм из титана ВТ1 при скорости 200 об/мин и подаче О, 12 мм/об получают стружку с диаметром витков

20 мм, шириной витков 6 мм и толщиной витков 0,12 мм. После того, как данную стружку надели на оправку, величина нахлеста витков друг на друга равна 2 мм, а длина трубчатого изделия 500 мм. Смыв со стружки растворителем следы охпаждающей эмульсионной жидкости, кистью наносят на нее слой универсального клея "Момент-1". Через

1 ч готовое трубчатое изделие испытывают на герметичность путем подачи во внутреннюю полость воздуха от пневмосети давлением 6 атм. Течей не обнаружилось.

Пример 2. Токарной обработкой проходным резцом заготовки диаметром 200 мм иэ стали ВНС16 при скорости 135 об/мин и подаче 0,36 мм/об получают стружку с диаметром витков

13252

7 мм, шириной витков 13 мм и толщиной витков 0,35 мм. Величина нахлеста витков 5 мм, После удаления следов охлаждающей эмульсии кистью наносят на поверхность заготовки слой

5 паяльного флюса, затем припой в виде надетой на заготовку медной спирали.

8итки медной спирали прилегают к наружной кромке нахлеста витков загоговкм. Затем заготовку укладывают в

U-образный канал керамической формы, причем заготовку составляют из трех частей общей длиной S50 мм. Керамическую форму с заготовкой помещают в нагревательную печь и после расплавления припоя вытаскивают из печи.

После кристаллизации и остывания готовое трубчатое изделйе U-образной формы испытывают на герметичность путем подачи во внутреннюю полость углекислого газа под давлением 20 атм.

Течей не обнаружилась.

Формула изобретения

1. Способ изготовления трубчатых 2Б изделий, включающий изготовление кар41

4 каса в форме винтового коноида, витки ко горого расположены внахлест и с зазором друг относительно друга, и заполнейие зазора материалом-заполнителем, отличающийся тем что, с целью упрощения изготовления тонкостенных трубчатых изделий произвольной пространственной конфигу-, рации, перед заполнением зазора каркасу придают изогнутую форму готового изделия.

2. Способпоп.1, отличаюшийся тем, что каркас получают из стружки при токарной обработке заготовки на режимах, обеспечивающих требуемые диаметр, толщину стенки и ,величину нахлеста.

3. Способ по п.1, о т л и ч а юшийся тем, что в качестве мате риала-заполнителя используют припой.

4. Способ по п.1, о т л и ч а ю— шийся тем, что в качестве материала-заполнителя используют клей.

132" 241

A -a

Составитель. А. Коломенцев

Текред Л.СеРдюкова Корректор А.Ильин

Редактор И.Николайчук

Заказ 3035/33 Тираж 811

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж 35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4