Индикатор акустических колебаний и способ его изготовления

Иллюстрации

Показать всеРеферат

Изобретение относится к технике измерения колебаний в твердых телах путем непосредственного контакта. Целью изобретения является упрош,ение конструкции за счет обеспечения электрического контакта при достаточной прочности склеиваемых элементов, соединяемые поверхности, которых выполнены с чередующимися выступами и впадинами благодаря их выполнению в виде однонаправленных волнистых поверхностей с заданными высотой Н гребней и отношением периода Т к высоте Н. Соединяемые плоскости 3 и 5 основания 1 и инерционного элемента 4 подвергают механической обработке, в результате которой образуется волнистый микрорельеф с параметрам и Н 0,004-0,012 мм и Т/Н 25-40. Наносят на плоскости 3 и 5 слой клея 9, размеш.ают между ними пьезоэлемент 6 и выдерживают под давлением до отверждения клея 9. После изготовления индикатор жестко соединяется с колеблюш,имся узлом станка для абразивной обработки посредством резьбового хвостовика 2 основания. 2 с. п. ф-лы, 1 3. п. ф-лы, 2 ил. t сл 00 ND СЛ СО о

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (50 4 G 01 Н 1 00 ф „

ОПИСАНИЕ ИЗОБРЕТЕНИЯ/

К А ВТОРСКОМУ С8ИДЕТЕЛЬСТВУ фиг 1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4065224/25-28 (22) 11.03.86 (46) 23.07.87. Бюл. № 27 (71) Специальное конструкторское бюро прецизионного станкостроения (72) М. Я. Старкина, И. Д. Гебель, Г. Л. Амитан, А. И. Нефедов, Л. С. Шур и А. А. Бернштейн (53) 534.232 (088.8) (56) Лурье Г. Б. Прогрессивные методы круглого наружного шлифования. Л.: Машиностроение, 1984, с. 77.

Проектирование датчиков для измерения механических величин. М.: Машиностроение, 1979, с. 192 — 193. (54) ИНДИКАТОР АКУСТИЧЕСКИХ КОЛЕБАНИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (57) Изобретение относится к технике измерения колебаний в твердых телах путем непосредственного контакта. Целью изобре„„SU„„1325304 А 1 тения является упрощение конструкции за счет обеспечения электрического контакта при достаточной прочности склеиваем ых элементов, соединяемые поверхности, которых выполнены с чередующимися выступами и впадинами благодаря их выполнению в виде однонаправленных волнистых поверхностей с заданными высотой Н гребней и отношением периода Т к высоте Н. Соединяемые плоскости 3 и 5 основания и инерционного элемента 4 подвергают механической обработке, в результате которой образуется волнистый микрорельеф с параметрами Н = 0,004 — 0,012 мм и Т/Н = 25 — 40. Наносят на плоскости 3 и 5 слой клея 9, размещают между ними пьезоэлемент 6 и выдерживают под давлением до отверждения клея 9. После изготовления индикатор жестко соединяется с колеблющимся узлом станка для абразивной обработки посредством резьбового хвостовика 2 основания. 2 с. п. ф-лы, 1 з. п. ф-лы, 2 ил.

1325304

35

45

Формула изобретения

Изобретение относится к области измерений колебаний в твердых телах путем непосредственного контакта и может быть использовано при управлении циклом абразивной обработки, в частности шлифованием.

Цель изобретения — упрощение конструкции, повышение чувствительности и уменьшение трудоемкости изготовления за счет механической обработки соединяемых поверхностей основания и инерционного элемента на режимах, обеспечивающих обраЗование однонаправленных волнистых поверхностей с высотой гребней от 0,004 до

0,012 мм и отношением периода к высоте соответственно от 25 до 40, при выполнении размеров цилиндрического инерционного элемента в зависимости от диаметра пьезоэлемента.

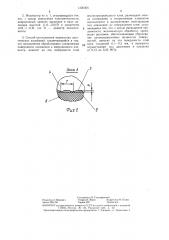

На фиг. 1 представлен индикатор акустических колебаний, разрез; на фиг. 2 — зона А на фиг. 1 (соединение инерционного элемента с пьезоэлементом).

Индикатор акустических колебаний содержит металлическое основание 1 с резьбовым хвостовиком 2 и установочной плоскостью 3, цилиндрический инерционный элемент 4 с установочной плоскостью 5 и дисковый пьезоэлемент 6 диаметром D. Индикатор также снабжен металлическим корпусом 7 и высокочастотным экранированным кабелем

8, закрепленным на корпусе 7 и электрически соединенным с ним оплеткой. Позицией 9 обозначен твердеющий компаунд, например, на основе эпоксидной смолы ЭД-20. Инерционный элемент, выполненный, например, из твердого сплава ВК8, представляет собой цилиндр высотой (1,0- — 2,0) D и диаметром (0,8 — 1,1) D. Установочные плоскости 3 и 5 основания 1 и инерционного элемента 4 выполнены в виде однонаправленных волнистых поверхностей с высотой Н гребней от 0,004 до 0,012 мм и отношением периода Т волнистости к высоте H от 25 до 40, причем меньшим высотам Н соответствуют меньшие значения отношения Т)Н. Инерционный элемент 4 и основание 1 скреплены с пьезоэлементом 6 при помощи клея 9. Этот же клей 9 служит для заполнения промежутка между корпусом 7 и инерционным элементом 4, что обеспечивает их надежную электрическую изоляцию и механическую прочность индикатора. Внутренний диаметр корпуса 7 равен (1,3 — 1,5) D, а расстояние между инерционным элементом 4 и верхним краем корпуса 7 — (0,2 — 0,6) D. Нижний предел этих размеров подобран так, чтобы обеспечить надежную изоляцию, а верхний предел ограничивает габариты изделия.

Изготовление индикатора акустических колебаний осуществляется следующим образом. Соединяемые плоскости 3 и 5 подвергают механической обработке, режимы которой подобраны так, что в результате обра5

25 зуются однонаправленные волнистые поверхности с заданными значениями высот Н гребней и периодом Т волнистости. Наносят на плоскости 3 и 5 слой клея 9 толщиной 0,1—

0,3 мм, размегцают между основанием 1 и инерционным элементом 4 пьезоэлемент 6 и склеивают эти детали при постоянном давлении сжатия в пределах от 0,13 до 0,35 МПа (1,3 — 3,5 кг(см ). Под действием давления клей выдавливается с выступов рельефа, чем обеспечивается электрический контакт дискового пьезоэлемента 6 с основанием 1 и инерционным элементом 4, к которому заранее припаяна жила кабеля 8. Осуществляют выдержку этих деталей под давлением до отверждения клея. На основание 1 устанавливают, например, на резьбе корпус 7, фиксируют на нем кабель 8 и заполняют внутреннее пространство индикатора тем же эпоксидным клеем 9. После изготовления индикатор жестко соединяется с колеблющимся узлом станка (не показан) посредством резьбового хвостовика "основания 1. В ходе работы индикатора информация о наличии акустических колебаний служит для управления циклом абразивной обработки, преимущественно шлифования и суперфиниша.

Все геометрические соотношения найдены экспериментально. Также экспериментально установлено, что при давлении меньше

0,13 МПа электрический контакт склеиваемых тел ненадежен, так как не выдавливается клей, создающий изоляцию между элементами. При давлениях больше 0,35 МПа, наоборот, клей почти полностью выдавливается и клеевое соединение недостаточно прочно. Использование образованных на плоскостях волнообразных следов обработки для обеспечения электрического контакта не требует сложных специальных операций подготовки поверхностей к склейке, а обеспечение выбором режима обработки, например точением или фрезерованием, волнообразного микрорельефа с заданными высотой Н и периодом Т гарантирует надежное для эксплуатационных нагрузок соединение.

1. Индикатор акустических колебаний, содержащий дисковый пьезоэлемент и скрепленные с его противоположными плоскостями основание и инерционный элемент, обращенные к пьезоэлементу, поверхности которых выполнены с чередующимися выступами и впадинами, отличающийся тем, что, с целью упрощения конструкции, обращенные к пьезоэлементу поверхности основания и инерционного элемента выполнены в виде однонаправленных волнистых поверхностей с высотой гребней от 0,004 до 0,012 мм и отношением периода к высоте, равным 25 — 40.

1325304

С оста вител ь В. Гондаревски и

Редактор А. Ворович Техред И. Верес Корректор М. Пожо

Заказ 3041/36 Тираж 499 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 з

2. Индикатор по п. 1, отличающийся тем, что, с целью повышения чувствительности, инерционный элемент выполнен в виде цилиндра высотой (1,0 — 2,0) D и диаметром (0,8 — 1,1) D, где D — диаметр пьезоэлемента.

3. Способ изготовления индикатора акустических колебаний, заключающийся в том, что механически обрабатывают соединяемые поверхности основания и инерционного элемента, наносят на эти поверхности слой неэлектропроводного клея, размещают между основанием и инерционным элементом пьезоэлемент и выдерживают конструкцию под давлением до отверждения клея, отли5 чающийся тем, что, с целью уменьшения трудоемкости, механическую обработку производят резанием, обеспечивающим образование однонаправленных волнистых поверхностей, наносят на эти поверхности слой

10 клея толщиной 0,1 — 0,3 мм, а выдержку осуществляют под давлением в пределах от 0 13 до 0 35 МПа.