Способ прокатки листов

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству и может быть использовано при изготовлении толстых листов. Цель изобретения - повышение выхода годного путем снижения боковой и торцовой обрезей. Способ состоит из профилирования слябов посредством неравномерной деформации, ароводимой с нарастающим обжатием от концевых частей к середине длины, разбивку ширины раскатов в уширительных проходах и продольной прокатки на конечный размер. Профилирование осуществляют путем обжатия кромок с шириной от 0,1 - 0,3 ширины раската в данном проходе, начиная с нуля и плавно увеличивая обжатие к середине до 12-25% симметрично относительно поперечной оси слябов. Исходный сляб транспортируют к клети с горизонтальными валками, верхний из которых имеет бурты трапецеидального сечения. При этом оси сляба и готового раската совпадают при продольных схемах прокатки, при поперечной схеме прокатки оси сляба и готового раската перпендикулярны. При продольной схеме прокатки после кантовки сляба на 90° обжатие с неравномерной деформацией околокромочных участков щирины сляба или раската производят или перед разбивкой ширины, или после разбивки ширины перед последующей кантовкой на 90°. При поперечной схеме прокатки профилирование кромок по ширине сляба производят перед разбивкой ширины и последующей кантовкой . При этом бурты на верхнем горизонтальном валке устанавливают таким образом, чтобы ширина обжимаемых участков составляла 0,1-0,3 ширины сляба или раската в проходе. Зазор между горизонтальными образующими нижнего цилиндрического валка и бурта на верхнем валке, равный толщине сляба или раската, после захвата плавно изменяют, обжимая околокромочные участки ширины до 12-25% по середине длины. Затем обжатие также плавно уменьшают до О при выбросе раската. Выход годного увеличивается на 1-3,3%. 1 з.п. ф-лы, 6 ил., 1 табл. (О (Л оо 1чЭ оо о

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (Si)4 В21 В 1 22

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н A BTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3951420/22-02 (22) 11.09.85 (46) 07.08.87. Бюл. № 29 (71) Донецкий научно-исследовательский институт черной металлургии (72) Е. А. Руденко, В. К. Шевцов, Ю. В. Коновалов и А. К. Кужель (53) 621.771.237.04 (088.8) (56) Сталь. — М.: «Металлургия», 1975, № 3 с, 242 — 245.

Авторское свидетельство СССР № 1091950, кл. В 21 В 1/22, 1984.

Заявка Японии № 60 в 1082, кл. В 21 В 1/38, опублик. 01.01.85. (54) СПОСОБ ПРОКАТКИ ЛИСТОВ (57) Изобретение относится к прокатному производству и может быть использовано при изготовлении толстых листов. Цель изобретения — повышение выхода годного путем снижения боковой и торцовой обрезей.

Способ состоит из профилирования слябов посредством неравномерной деформации, проводимой с нарастающим обжатием от концевых частей к середине длины, разбивку ширины раскатов в уширительных проходах и продольной прокатки на конечный размер. Профилирование осуществляют путем обжатия кромок с шириной от 0,1—

0,3 ширины раската в данном проходе, начиная с нуля и плавно увеличивая обжатие к середине до 12 — 25% симметрично

„„SU„„1328010 А 1 относительно поперечной оси слябов. Исходный сляб транспортируют к клети с горизонтальными валками, верхний из которых имеет бурты трапецеидального сечения. При этом оси сляба и готового раската совпадают при продольных схемах прокатки, при поперечной схеме прокатки оси сляба и готового раската перпендикулярны. При продольной схеме прокатки после кантовки сляба на

90 обжатие с неравномерной деформацией околокромочных участков ширины сляба или раската производят или перед разбивкой ширины, или после разбивки ширины перед последующей кантовкой на 90 . При поперечной схеме прокатки профилирование кромок по ширине сляба производят перед разбивкой ширины и последующей кантовкой. При этом бурты на верхнем горизонтальном валке устанавливают таким образом, чтобы ширина обжимаемых участков составляла 0,1 — 0,3 ширины сляба или раската в проходе. Зазор между горизонтальными образующими нижнего цилиндрического валка и бурта на верхнем валке, равный толщине сляба или раската, после захвата плавно изменяют, обжимая околокромочные участки ширины до 12 — 25% по середине длины. Затем обжатие также плавно уменьшают до 0 при выбросе раската.

Выход годного увеличивается на 1 — 3 3%.

1 з.п. ф-лы, 6 ил., 1 табл.

1328010

Изобретение относится к прокатному производству и может быть использовано при изготовлении толстых листов.

Целью изобретения является повышение выхода годного путем снижения боковой и торцовой обрези.

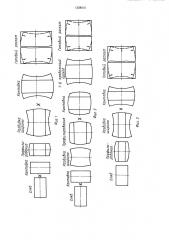

На фиг. 1 изображен маршрут при продольной схеме прокатки с профилированием кромок перед уширительным проходом; на фиг. 2 — то же, с профилированием кромок после уширительного прохода; на фиг. 3 — маршрут при поперечной схеме прокатки с профилированием кромок перед уширительным проходом; на фиг. 4 и 5 — форма листов конечных размеров, вид сверху; на фиг. 6 — прокатный валок для осуществления предлагаемого способа, общий вид.

Пример. Исходный сляб транспортируют к клети с горизонтальными валками, верхний из которых имеет подвижные бурты трапециедального сечения (фиг. 6). При этом оси сляба и готового раската совпадают при продольных схемах прокатки (фиг. 1 и 2) или при поперечной схеме прокатки оси сляба и готового раската перпендикулярны (фиг. 3).

При продольной схеме прокатки после кантовки сляба на 90 обжатие с неравномерной деформацией околокромочных участков ширины сляба или раската производят или перед разбивкой ширины (фиг. !

) или после разбивки ширины перед последующей кантовкой на 90 (фиг. 2). При поперечной схеме прокатки профилирование кромок по ширине сляба производят перед разбивкой ширины и последующей кантовкой (фиг. 3). При этом бурты на верхнем горизонтальном валке устанавливают таким образом, чтобы ширина обжимаемых участков составляла 0,1 — 0,3 ширины сляба или раската в проходе. Зазор между горизонтальными образующими нижнего цилиндрического валка и бурта на верхнем валке, равный толщине сляба или раската, после захвата плавно изменяют, обжимая околокромочные участки ширины до 12—

25О посередине длины. Затем обжатие также плавно уменьшают до нуля при выбросе раската.

Общим для схем прокатки согласно фиг. 1 — 3 является профилирование кромок широкой грани перед последуюгцей кантовкой, т.е. в направлении, перпендикулярном продольной оси готового раската.

После кантовки на 90 (фиг. 1, 3) или после первого продольного прохода (фиг. 2) раскат имеет выпуклые боковые и вогнутые торцовые грани. 11ри этом утоненные в результате переменной деформации участки создают «жесткие» зоны, препятствующие образованию в результате последующей прокатки в горизонтальных валках выпуклых талла в центре ширины раската в трех-четырех проходах вызывает образование вогнутых концов и утяжку их ширины (фиг. 5).

Прокатку заготовок толщиной 6 мм из сля45 бов 19х80х100 мм осуществляют на лабораторном реверсивном стане с диаметром валков 70 мм, имеющих подвижные вдоль бочки верхнего валка бурты трапециедального сечения высотой 5 мм и шириной 30 мм.

Материал образцов — пластилин. Условия черновых клетей толстолистовых станов моделируют с коэффициентом 1:13.

Схема и режим обжатий при профилировании кромок, длины отрезаемых торцов и величина разноширинности на концах готового раската, а также выход годного представлены в таблице.

5 !

1О

2 торцов на готовом раскате (фиг. 4). На фиг. 1 — 3 стрелками показано течение металла на концевых участках раскатов. Выпуклость боковых граней и вогнутость торцовых при реверсивной прокатке в горизонтальных валках уменьшаются за счет повышенного уширения на концах и большей вытяжки посередине ширины, в результате чего форма готовых раскатов в плане приближается к прямоугольной. «Жесткие» зоны на торцах раската значительно снижают влияние технологических факторов на форму листов в плане, особенно в первых проходах, в основном определяющих конфигурацию раската.

Энергосиловые параметры, а следовательно, и расход энергии при прокатке прямопропорциональны ширине раската. Поэтому для профилирования околокромочных участков ширины раската потребуется меньше энергии, чем при профилировании по всей ширине раската, т.е. по,сравнению с известным способом прокатки толстых листов.

При уменьшении ширины обжим аемых участков менее 0,1 ширины раската образуются неполные «жесткие» зоны, что приводит к ослаблению сдерживающей способности течению металла по центру раската и, следовательно, к образованию выпуклых и уширенных концов на готовом раскате (фиг. 4).

А увеличение ширины обжимаемых участков более 0,3 ширины раската нецелесообразно вследствие увеличения требуемых для профилирования усилия и расхода энергии.

Снижение относительного обжатия посередине длины раската менее 12Я приводит к тому, что после одного прохода в горизонтальных валках после кантовки на 90 толщина «жестких» зон и основной части раската выравнивается, в результате чего концы на готовых раскатах становятся выпуклыми и уширенными (фиг. 4).

Превышение относительного обжатия в центральной части длины раската более 25Я, наоборот, за счет сдерживания течения ме1328010 г

Н... мм

8в

В, Параметры формы концов»

Выход а "с 3

Н,, Схема про— катки по фи— гуре

ШириОбразец бс э

ГОДНО

ГО К, го мм мм на профилируемых участков

БВ, мм

2 4 91

8 12

3 18,8 16 2,8 15

1 (из- 80 1 вестный) 12928

1 0 94,3

0 0 92,6

1 1 92,3

20 0,2 1 19 15,5 3,5 18,4 6

20 0,2 2 15,3 11,5 3,8 24,8 -5

16 0 2 3 19 15 2 3 8 20

8 0,1 3 19 15,2 3,8 20

24 0,3 3 19 15,3 3,7 19,5 4

0 92,4

3 2 90

6 0,075 3 19 15,2 3,8 20

7 — 2 92,5

2 92,0 — 1 92„2

3003831915337195-3

16 0 2 3 19 16 7 2 3 12

16 0,2 3 19 14,2 4,8 25

16 0,2 3 19 17,1 1,9 10

16 0,2 3 19 13,3 5,7 30

4 91,1 — 3 89,7

12" "

Знак "-" означает вогнутую форму торцов или утяжку ширины концов.

Пропитка по режимам вне формулы изобретения.

Формула изобретения

Режим обжатий в проходах без профилирования остается неизменным для всех образцов.

Величину выхода годного определяют следующим образом.

В форму конечных раскатов вписывают прямоугольник максимальной длины с учетом технологического припуска на боковую обрезь по 2 мм с каждой стороны (фиг. 4, 5).

Выход годного расчитан по формуле

Нс Вс 1 с — Нг Вг L< 100y о, где К вЂ” выход годного, о;

Нс, Вс, 1 — соответственно толщина, ширина и длина слябов, мм;

Н., В, I — соответственно толщина, ширина и длина готового листа (вписан-. ного прямоугольника), мм.

Как следует из таблицы, выход годного в сравнении с известным способом увеличивается на 1 — 3,3 г .

4р 1. Способ прокатки листов, включающий профилирование слябов посредством неравномерной деформации, проводимой с нарастающим обжатием от концевых частей к середине длины, разбивку ширины раскаток в уширительных проходах и про45 дольную прокатку на конечный размер, отличающийся тем, что, с целью повышения выхода годного путем снижения боковой и торцовой обрези, профилирование проводят путем частичного обжатия слябов по их ширине, симметрично относительно поперечной оси слябов, деформируя их кромки на ширине, равной О,1 — 0,3 ширины раската в данном проходе при величине профилирующего обжатия 12 — 25%, 2. Способ по п. 1, отличающийся тем, что профилирование проводят до или после разбивки ширины.

1328010

1328010

Составитель Ю. Лямов

Редактор Н. Лазаренко Техред И. Верес Корректор А. Зимокосов

Заказ 3426/10 Тираж 480 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4