Привод механизма переноса для многопозиционных штамповочных автоматов

Иллюстрации

Показать всеРеферат

Изобретение относится к кузнечноштамповочному -производству и может быть использовано в многопозиционных автоматах для объемной штамповки. Целью изобретения является повышение точности позиционирования и снижение динамических нагрузок . Указанная цель достигается тем, что в приводе механизма переноса для многопозиционных штамповочных автоматов, содержаш,ем приводной шарнирный четырехзвенник с рычагом 6 на ведомом звене и смонтированной на конце рычага шестерней 8 с кривошипом 9 на ее начальной окружности, зубчатый сектор 10, закрепленный на станине 2 и связанный зацеплением с шестерней 8, а также тягу соединения кривошипа 9 с кареткой 13 посредством шарнира 12 с радиусом начальной окружности, в три раза меньшим длины рычага 6, центр шарнира 12 соединения тяги 11 с кареткой 13 смешен относительно центральной оси меха низма на величину (q-р), а длина тяги 11 l RVi#4-(l-q) , где R - радиус начальной окружности зубчатого сектора, а коэффициенты р и q определяются в зависимости от угла вмакс поворота рычага 6 при выстаивании каретки 13. р 9макс 2,084-вмакс (0,48+ +0,28490макс) q 8psin eMaKc+3sin 20MaKc/ /8(1-соз ЭмЬкс). При вращении коленчатого вала 1 за время поворота рычага 6 от угла до 9макс 65° происходит выстаивание каретки 13 в крайнем переднем положении с минимальными отклонениями. 4 ил. (Л 00 1чЭ 00 о N к

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (511 4 В 21 ) 5/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 1237293 (21) 3935443/31-27 (22) 31.07.85 (46) 07.08.87. Бюл. № 29 (71) Московский автомеханический институт (72) И. К. Токарев, В. И. Калядин, Б. Г. Власов и В. П. Колесниченко (53) 621.979 (088.8) (56) Авторское свидетельство СССР № 1237293, кл. В 21 J 5/08, 02.06.83. (54) ПРИВОД МЕХАНИЗМА ПЕРЕНОСА

ДЛЯ МНОГОПОЗИЦИОННЫХ ШТАМПОВОЧНЫХ АВТОМАТОВ (57) Изобретение относится к кузнечноштамповочному производству и может быть использовано в многопозиционных автоматах для объемной штамповки. Целью изобретения является повышение точности позиционирования и снижение динамических нагрузок. Указанная цель достигается тем, что в приводе механизма переноса для многопозиционных штамповочных автоматов, содержащем приводной шарнирный четырехзвенник.SU„„1328047 А 2 с рычагом 6 на ведомом звене и смонтированной на конце рычага шестерней 8 с кривошипом 9 на ее начальной окружности, зубчатый сектор 10, закрепленный на станине 2 и связанный зацеплением с шестерней 8, а также тягу соединения кривошипа 9 с кареткой 13 посредством шарнира 12 с радиусом начальной окружности, в три раза меньшим длины рычага 6, центр шарнира

12 соединения тяги 11 с кареткой 13 смещен относительно центпальной оси механизма на величин H=R У2(с1 — р), а длина тяги 11

I=R 1У+ (1 †), где R — радиус начальной окружности зубчатого сектора, а коэффициенты р и ц определяются в зависимости от угла смак поворота рычага 6 при выстаивании каретки 13. р=0". (2,084 — Омакс (0,48+

+0,28490макс) ) q= 8ps in 0M aalu+ 3s in 220Maêñ /

/8(1 — cos Ома ) . При вращении коленчатого вала 1 за время поворота рычага 6 от угла 0=0 до 0 "=65 происходит выстаивание каретки 13 в крайнем переднем положении с минимальными отклонениями. 4 ил.

28047

10 н= (q — р), а длина тяги 11

1= R

13

Изобретение относится к кузнечно-штамповочному производству, может быть использовано в многопозиционных автоматах для объемной штамповки и является усовершенствованием изобретения по авт. св. № 1237293.

Цель изобретения — повышение точности позиционирования и снижение динамических нагрузок.

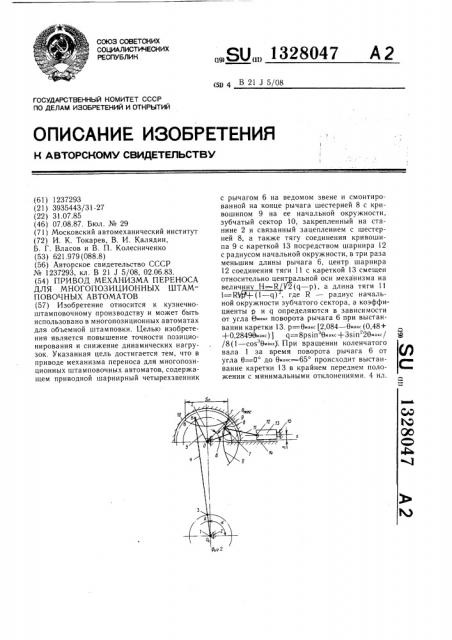

На фиг. 1 показана кинематическая схема привода механизма переноса при крайнем заднем положении каретки; на фиг. 2— то же, при крайнем переднем положении каретки; на фиг. 3 — диаграмма перемещения каретки; на фиг. 4 — графики перемещений каретки механизма переноса вблизи крайнего переднего положения.

Привод механизма переноса многопозиционного высадочного автомата содержит приводной вал 1 коленчатого типа, смонтированный в станине 2 автомата. С кривошипом 3 вала 1 связаны рычаги 4 и 5 шарнирного четырехзвенника О АБО. С рычагом 5 жестко связан рычаг 6, на конце которого на оси 7 смонтирована шестерня

8, несуш,ая кривошип 9, ось которого расположена на начальной окружности шестерни 8, а радиус кривошипа 9 в три раза меньше длины рычага 6. Шестерня 8 находится в зацеплении с зубчатым сектором

10, жестко закрепленным на станине 2 автомата.

Кривошип 9 соединен тягой 11 посредством шарнира 12 с кареткой 13, которая смонтирована в направляющих 14 станины автомата. В каретке 13 расположены механизмы захвата заготовок и элементы управления ими (не показаны). Центр шарнира 12 соединения тяги 11 с кареткой 13 смещен относительно центральной оси х механизма на величину где R — радиус начальнои окружности зубчатого сектора 10; р и q — коэффициенты, определяемые в зависимости от угла & поворота рычага 6 при выстаивании каретки 13.

В крайнем переднем положении ход каретки

13 ограничен упором !5, установленным на станине 2 автомата.

Привод работает следующим образом.

Приводной вал 1 вращается вместе с кривошипам 3 в направлении стрелки. При этом точка А перемещается по окружности, но перемещения рычагов 5 шарнирного че15

55 тырехзвенника и жестко связанного с ним рычага 6 относительно оси О незначительны. Ось 7, расположенная на конце рычага

6, и кривошип 9, расположенный в шестерне 8, в данный период движения лежат на одной прямой или в очень близком к ней положении, поэтому незначительное качание рычага 6 компенсируется движением обкатки шестерни 8 по зубчатому сектору

10. В результате этого кривошип 9 сохраняет свое положение, а каретка 13 выстаивает в заднем крайнем положении, выдерживая захваты на позиции штамповки.

При дальнейшем вращении приводного вала 1 от кривошипа 3 движение через рычаг 4 передается рычагам 5 и 6, которые поворачиваются относительно шарнира О. При повороте рычага 6 шестерня 8, вращаясь на оси 7, обкатывается по зубчатому сектору

10. Поэтому кривошип 9 совершает сложное движение, которое складывается из перемещения оси 7 по окружности, радиус которой равен длине рычага 6, и вращательного движения кривошипа 9 относительно оси 7 при обкатывании шестерни 8 по зубчатому сектору 10. Если расстояние между осью 7 и осью кривошипа 9 в три раза меньше длины рычага 6 и ось кривошипа 9 находится на начальной окружности шестерни 8, то кривошип 9 перемещается по алгебраической кривой, называемой астроидой.

В данном случае астроида повернута на угол 45 относительно координатных осей. 3а период движения по траектории 1 между точками В и Г происходит перемещение кривошипа 9 в горизонтальном направлении, равное по величине ходу каретки

13 механизма переноса S. Это равенство объясняется тем, что ординаты точек B и Г в принятой системе координат равны, а каретка 13 перемещается вдоль оси Х и длина тяги 11 постоянна. После того, как ось кривошипа 9 достигнет точки Г, начинается период выстаивания каретки 13 в переднем положении. В этот период времени ось кривошипа 9 перемещается по кривой 11, близкой к окружности определенного радиуса.

В этом случае, если длина тяги 11 равна этому радиусу, а шарнир соединения тяги 11 с кареткой 13 расположен в центре этой окружности, за период движения кривошипа 9 по кривой 11 каретка 13 будет выстаивать.

Для периода выстаивания каретки 13 нет необходимости использовать всю кривчю

11 от точки Г до точки Д. Поскольку при обратном направлении, а каретка 13 при этом выстаивает, угол поворота оси 7 и рычагов

6 и 5 определяют по циклограмме работы каретки механизма переноса в системе механизмов автомата с учетом условий работы механизмов привода.

При крайнем переднем положении механизма каретка 13 выстаивает за время по132804; н= -(! — р), R. длина тяги 11

1= R

3 ворота рычага 6 на угол 0 . . При обратном движс ии механизма каретки 13 также выстаивает в крайнем переднем положении, i!;>ка рычаг 6 не повернется На угол, при котором 0=0, т.е. пока рычаг 6 не придет в начальную точку траектории 11 выстаивания каретки. Далее каретка 13 перемещается в крайнее заднее положсние.

Анализ циклограмм многопозиционных автоматов для объемной штамповки показывает, что самые длительные по углу поворота кривошипа главного вала периоды выстаивания кареток механизмов переноса могут быть обеспечены при повороте рычага 6 до угла О. -=65 . Следовательно, для обеспечения лучшего выстаивания каретки

13 в период поворота рычага 6 в диапазоне от О= 0 до О -= 65 необходимо выбрать координаты центра астроиды, т.е. смещение центра шарнира 12 соединения тяги 11 с кареткой 13 относительно центральной оси механизма и длину тяги 11, равную условному радиусу кривизны астроиды, именно для этого диапазона углов.

Расчетно-экспериментальные значения указанных параметров практически для всех механизмов переноса существующих автоматов обьемной штамповки, т.е. для диапазона углов поворота рычага 6 при выстаивании каретки 13 0(0.. (65 следующие.

Смещение центра шарнира 12 соединения где R — радиус начальной окружности зубчатого сектора 10; р и q — коэффициенты, определяемые в зависимости от угла О поворота рычага при выстаивании каретки 13. р=О ° (2,084 — О (0,48+0,28490 -) );

8p sin 0» +3sin22Î "

Ц вЂ”.os О-.

Лля известного механизма переноса размеры звеньев следующие, мм: радиус кривошипа 3 приводного вала 45; длина звена 4 205; длина рычага 5 55; длина рычага 6 48; радиус кривошипа 9 16; расстояние между осями О и Ок шарнирного четырехзвенника

200; радиус начальной окружности зубчатого сектора 1064. Угол между рычагами 5 и 6 р=97 . В этом случае смещение центра шарнира 12 соединения тяги 11 с кареткой

13 относительно центральной оси механизма составляет Н= 16,19 мм; а длина тяги l=

=46,39 мм.

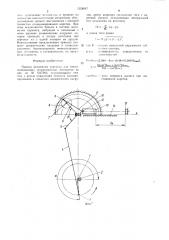

Кривая 16 (фиг. 3) показывает основные периоды работы мсханизма переноса с указанными размерами. Hðcèxlóùåi I во Hpe.<лагаемого привода механизма переноса по

5 !

О !

55 сравнени1о с известным состоит в улучшеilHH Il()sHö.IîHHðîâàHH5l на участке выстаина I i i 5I ка pi Tки 1 3 B к!>и и нс м пе!)сдH(. м по зож Hiili. !xpHBH5l i 5 иок Iзываст кинсматичес кие смещения от оснгельно крайнего положения каретки 13. Kai видно. отк. оиснис каретки 13 составляет около 0,1 мм. в то время как при использовании известного приво 13 механизма переноса отклонения каретки механизма переноса от крайнего переднего положения (кривая 18) составляют более

0,6 мм. Такие отклонения должны быть компенсированы установкой упора 15 за счет упругих деформаций в механизме. В предлагаемом механизме упор 15 практически служит для облегчения наладки механизма.

Для проверки оптимальности выбора смещения центра шарнира соединения тяги 11 с кареткой 13 относительно центральной оси механизма Н и длины тяги 11 1 проведены расчеты положения каретки 13 относительно крайнего переднего положения при различных отклонения:. величин Н и 1 от расчетных. Для случая выполнения тяги каретки 1=46,39 мм, а смещения от цен;ральной оси Н=5 мм, отклонения каретки от крайнего переднего положения в диапазоне рассматриваемых углов поворота кривошипа приводного вала 55 — 145 не могут быть представлены в одном масштабе с приведенными графиками, -,àê как амплитуда отклонений составляет 7,436 мм. При той же длине тяги 1=46,39 мм и при смещении центра шарнира 12 соединения тяги 11 с кареткой

Н=25 мм амплитуда отклонений каретки от крайнего переднего положения в диапазоне тех же vl.,loB поворота кривошипа приводного вала составляет 3,558 мм. При сохранении оптимального отклонения смегцения центра шарнира соединения тяги 11 с кареткой относительно оси механизма H=16,19 мм и при уменьшении длины тяги 11, например, до 1=36,0 мм амплитуда отклонений каретки

13 от крайнего переднего положения в диапазоне углов поворота кривошипа приводного вала 55 — 145 составляет 3,676 мм, а при увеличении длины тяги 11 до 1=56,0 мм амплитуда указанных отклонений составляет

1,726 мм. При одновременном увеличении длина тяги 11 1=56,0 мм и смещения центра шарнира соединения тяги 11 с кареткой

Н= 25 мм амплитуда отклонений составляет для тех же условий 4,26 мм.

Приведенные значения амплитуды отклонений положения каретки от крайнего переднего в заданном диапазоне углов поворота кривошипа приводного вала, полученные для значений и Н, отличающHxc5I от оптимальной пары Нх значений, рассчитанных по указанным зависимостям. иллюстрируют скачкообразное увеличение амплитуды отклонений (не менее, ч«м на порядок), Таким образом, предлагаемый привод позволяет получить требуемукэ циклограмму работы каретки механизма переноса и заме1328047 гпп ь улачковые механиз,llil в приводе HB замкнутые кинемати веские механизмы, обеспеч; ва|ощис процесс выстаивания с высокой точностью позиционирования каретки. При этом исключаются биения в системе механизма переноса, вибрации и связанные с ними высокие динамические нагрузки, которые приводят к потере заготовок при переносе их с одной позиции на другую.

Использование предлагаемого привода снижает динамические нагрузки и позволяет 10 увеличить быстроходность многопозициопных авгоматов, а следовательно, их производительность.

Фор,иула изобретении

Привод механизма переноса для многопозиционных штамповочных автоматов по авт. св. № 1237293, отличакщийся тем. что, с целью повышения точности позиционирования и снижения динамических нагрузок, центр шарнира соединения тяги с кареткой смещен относительно центральной оси механизма на величину

Н,2 (ч р) а длина тяги равна

I = — !2, р +(! -q), где R ра.шус начальной окружности

: ависимос ей

Я и (1 (2,084 — 0 « (0,48+0,28490 )1> ) и 20"8 (1 — cos 0"-1

Р==0:. где 0:- — угол поворота рычага при выстаивании каретки.

1328047

Ьыстаибание каретки б — Задни"1 полаж Рнии

Ьыстаиоание каретки — б переднеи положении

Составитель Н. Тимофеева

Редактор И. Николайчук Техред И. Верес Корректор С. Черни

3 а к аз 3429/12 Тираж 582 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4