Способ изготовления кольцевых поковок

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к технологии изготовления кольцевых поковок , преимущественно шестерен. Целью изобретения является повышение качества деталей за счет улучшения макроструктуры. Для этого заготовку после осадки кантуют на 90 и расплющивают . После этого штампуют предварительную поковку с шириной отверстия , равной 0,35 0,5 диаметра отверстия окончательной поковки. После раздачи осуществляют .калибровку поковки по диаметру. Калибровку можно производить путем обжима или раздачи. После операции раздачи волокна металла в окончательной поковке ориентированы преимущественно в радиальном направлении . Это обеспечивает равнопрочность зубьев шестерни. 2 з.п.ф-лы, 7 шт. со СЛ СЛ

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (Ю

А1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3972382/25-27 (22) 10. 11. 85 (46) 07.08. 87. Бюл. Ф 29 (72) А.Л. Клерман, В. К.Лобанов и А.В.Самохин (53) 621.73 (088.8) (56) Авторское свидетельство СССР

У 677803, кл. В 2I К 1/44, В 2 1 К 1/72, 1979. (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ

ПОКОВОК (57),:Изобретение относится к обработке металлов давлением, а именно к технологии изготовления кольцевых поковок, преимущественно шестерен. Целью изобретения является повышение качества деталей sa счет улучшения макроструктуры. Для этого заготовку о после осадки кантуют на 90 и расплющивают. После этого штампуют предварительную поковку с шириной отверстия, равной 0,35 ... 0,5 диаметра отверстия окончательной поковки. После раздачи осуществляют .калибровку поковки по диаметру. Калибровку мокно производить путем обжима или раздачи.

После операции раздачи волокна металла в окончательной поковке ориентиро.ваны преимущественно в радиальном направлении. Это обеспечивает равнопрочность зубьев шестерни. 2 s.ï,ô-лы, 7 ил»

28055 2

1 l3

Изобретение относится к обработке металлов давлением, а именно к способам горячей объемной штамповки, и может быть использовано для изготовления крупных кольцевых поковок типа шестерен.

Цель изобретения — повышение качества деталей путем улучшения их макроструктуры и повышение экономичности.

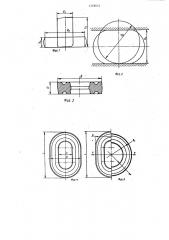

На фиг.1 изображены исходная и осаженная заготовки; на фиг.2 — заготовка после кантовки на 90 и расплющивания в направлении диаметра; на фиг.3 — предварительная поковка, отштампованная в виде удлиненного ./ кольца, после обрезки облоя и прошивки отверстия;на фиг.4 — тоже, вид сверху; на фиг.З вЂ” то же, перед раздачей (слева) и после окончания процесса раздачи (справа); на фиг.б — схема калибровки путем обжима по наружному диаметру в матрице с сужающимся каналом; на фиг.7 — то же, путем раздачи по внутреннему диаметру жестким инструментом.

Принятые обозначения: d h — ди аметр и высота исходной заготовки, f/

D, h, — диаметр и высота заготовки после осадки, В д — ширина заготовки после расплющивания в направлении диаметра, Н, В,.L — высота, ширина и длина предварительной поковки, отштампованной в виде удлиненного кольца, Ь вЂ” ширина отверстия предварительной поковки, D, d „ — наружный диаметр и диаметр отверстия поковки после раздачи, D, d — наружный и внутренний диаметры изделия после калибровки, Р— усилие деформации, обжимная матрица 1, поковка 2 после раздачи, поковка 3 после калибровки, деформирующий инструмент 4.

Способ осуществляют следующим образом.

Исходную цилиндрическую заготовку, отрезанную на пресс-ножницах, например, из стали 20Х254МА (фиг.1), нагревают до ковочной температуры

1200 С и передают на штамповочный молот с массой падающих частей (МПЧ)

10 т. На нервом переходе штамповки заготовку осаживают в торец, затем, кано туя на 90, осаженную заготовку устанавливают на образующую боковой поверхности и рясигпащивяют в направлении диаметра до получения полуфабриката в виде удлиненного круга шириной В„которая

50 стабильность строения макроструктуры по контуру поковки, что определяет недостаточную долговечность. отдельных зубьев и недопустимо при изготовлении тяжелонагруженных венечных шесте55 рен.

Изготовление предварительных поковок с шириной отверстия более 0 5 (например, 0,55) диаметра отверстия на 20 мм меньше ширины предварительной поковки В (фиг. 2 и 3) .

На втором переходе штамповки расплющенную заготовку устанавливают в штамповочный ручей, центрируют по его контуру и осуществляют штамповку предварительной поковки (фиг ° 4). Отштампованную предварительную поковку передают на обрезной пресс усилием

10 МН, на котором производится обрезка облоя и прошивка отверстия, после чего поковка устанавливается HB секторный штамп, размещенный на боковом ползуне пресса, на котором выполняется раздача- предварительной поковки (фиг.5). Затем поковка перемещается на установленный в линию молота МПЧ

10 т второй образной пресс усилием

6,3 MH на котором осуществляется калибровка ее по наружному диаметру путем обжима в матрице с сужающимся каналом (фиг.б). Устранение огранки или эллиптичности .поковки после раздачи достигается также путем кали25 бровки поковки йо отверстию в штампе, устанавливаемом на этом же прессе (6,3 MH), взамен обжимного (фиг.7) .

Приведенное соотношение ширины отверстия предварительной поковки в диаметре окончательной поковки обусловлено следующими данными, полученными при проведении опытных работ.

При штамповке предварительной поковки в виде удлиненного кольца с шириной отверстия меньше 0,35 (например, 0,3) диаметра отверстия окончательной поковки в процессе расплющивания осаженной заготевки имеет место интенсивное выпучивание средней части

40 полуфабриката и недостаточное течение металла по длине. В результате при .деформировании в штамповочном ручье наблюдается преимущественный выход металла в облой в средней час45 ти по длине L предварительной поковки, трудное заполнение торцовых радиусных участков поковки, перепутывание волокон металла ° При металлографическом исследовании отмечается не1328055 окончательной поковки обусловливает получение окончательных поковок с удовлетворительной макроструктурой.

Однако в связи с тем, что в этом случае площадь прошиваемой перемычки приближается к получаемой по типовой технологии, для обеспечения нормальной работоспособности молотового штампа необходимо выполнение "кармана". Кроме того, увеличивается количество ударов молота, что определяет применение молота большей мощности, растут габариты штамповых кубиков, экономия металла оказывается незначительной, а введение операций раздачи и калибровки поковок существенно снижает экономическую эФФектив ность способа °

Таким образом, приведенное соотношение ширины отверстия предварительной поковки и диаметра окончательной поковки является оптимальными, так как обеспечивает получение кольцевых поковок с минимальными потерями металла в перемычку прошитого отверстия на молоте меньшей мощности и на штампе меньших габаритов. При этом сокращаются энергозатраты на нагрев заготовок перед штамповкой в результате снижения их массы, а также расход пара на эксплуатацию молота.

Кроме того, обеспечивается стабильное осесимметричное строение макроструктуры изготовляемых шестерен, что по сравнению с известным способом обеспечивает высокую работоспособность деталей на изделиях.

Результаты опробования при штамповке поковок венечных шестерен из сталей, подвергаемых химико-термической .обработке, показывают, что использование предлагаемого способа обеспечивает получение поковок с равномерным по контуру строением макроструктуры, высокую долговечность деталей и штамповку их с меньшим расходом металла, энергоносителей, штамповых сталей, на менее мощном обору= довании. При штамповке поковки венечной шестерни диаметром 558 мм расход металла составляет 85 кг, потери металла в перемычку прошитого отверстия 18 кг. Штамповка поковки производится на молоте МПЧ 16 т за 16 последовательных ударов. Обрезка облоя и прошивка отверстия выполняются на кривошипном прессе 16 МН, правка поковок осуществляется на гидравлическом прессе 6,3 MH установленном в линию штамповочного молота МПЧ 16 т. Предлагаемый способ позволяет штамповать предварительную поковку на молоте

МПЧ 10 т за 14 ударов. Обрезка облоя, прошивка отверстия и раздача предварительной поковки выполняются на прессе усилием 10 МН, а калибровка на кривошипном прессе — усилием 6,3. МН.

В результате уменьшения потерь металла в перемычку прошитого отверстия до 9,4 мг, норма расхода металла уменьшилась на 8,8 кг. Макроструктура металла поковок удовлетворяет требованиям технических условий.

Формула и з обретения

1. Способ изготовления кольцевых поковок, преимущественно шестерен, включающий получение заготовки, ее нагрев, осадку, штамповку предваритель. ной поковки в виде удлиненного кольца, обрезку облоя, прошивку отверстия и окончательное. формообразование путем раздачи предварительной поковки, отличающийся тем, что, с целью повьппения качества деталей

35 за счет улучшения макроструктуры и повьппения экономичности, заготовку после осадки кантуют на 90 и расплющивают, после чего штампуют предва40 рительную поковку шириной отверстия, равной 0,35 ... 0,5 диаметра отверстия окончательной поковки, а после раздачи осуществляют калибровку поковки по диаметру.

2. Способ по п.1, о т л и ч а ю— шийся тем, что калибровку поковки по диаметру выполняют путем обжима.

3. Способ по п..1, о т л и ч а ю—

50 шийся тем,. что калибровку поковки по диаметру осуществляют путем раздачи.

3328055

1328055

Составитель А.Воронцов

Техред М.ХоданичКорректор С.Шекмар

Редактор В.Петраш

Тираж 582 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 3430/13

Производственно-полиграфическое предприятие, г.Ужгород, y . р л.П оектная 4