Способ пайки деталей с большими сборочными зазорами

Иллюстрации

Показать всеРеферат

Изобретение относится к способам пайки, в частности деталей с большими сборочными зазорами. Целью изобретения является снижение расхода припоя путем увеличения плотности заполнения зазора закладным элементом. В зазор между деталями помещают заготовку из пенометалла, покрытого припоем по всей поверхности перемычек ячеек-. До пайки собранные детали сжимают до необходимой плотности. Нанесение припоя на поверхности перемычек ячеек может быть.произведено электролитическим облуживанием. Обжатие собранных деталей перед нагревом может осуществляться до соприкосновения ячеек. Высокая исходная пористость пенометалла при высокой его пластичности обеспечивает при обжатии большую полноту контакта пенометалла с поверхностями паяемых деталей и более высокую плотность заполнения зазора сложной формы, малые усилия обжатия, что исключает опасность повреждения деформированием тонкостенных деталей, а также деталей из низкопрочных материалов. 2 з.п. ф-лы, 3 ил. SS (Л оо ГС 00 о со х

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 В 23 К 1/00 фсЯ1 )1Рч Р q g

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3989397/25-27 (22) 12.12.85 (46) 07.08.87. Бюл. № 29 (72) В. И. Михеев, А. Н. Чижов, Т. В. Комиссарова, В. Н. Косолапов и П. И. Бой ко (53) 621.791.3 (088.8) (56) Заявка ФРГ № 2829597, кл. В 23 К 31/00, 1980.

Авторское свидетельство СССР № 880644, кл. В 23 К 1/00, 1978. (54) СПОСОБ ПАЙКИ ДЕТАЛЕЙ С

БОЛЬШИМИ СБОРОЧНЫМИ ЗАЗОРАМИ (57) Изобретение относится к способам пайки, в частности деталей с большими сборочными зазорами. Целью изобретения является снижение расхода припоя путем увеличения плотности заполнения зазора закладным элементом. В зазор между деталя„„SU„„1328099 А 1 ми помещают заготовку из пенометалла, покрытого припоем по всей поверхности перемычек ячеек: До пайки собранные детали сжимают до необходимой плотности. Нанесение припоя на поверхности перемычек ячеек может быть. произведено электролитическим облуживанием. Обжатие собранных деталей перед нагревом может осуществляться до соприкосновения ячеек. Высокая исходная пористость пенометалла при высокой его пластичности обеспечивает при обжатии большую полноту контакта пеном еталла с поверхностями паяемых деталей и более высокую плотность заполнения зазора сложной формы, малые усилия обжатия, что исключает опасность повреждения деформированием тонкостенных деталей, а также деталей из низкопрочных материалов. 2 з.п. ф-лы, 3 ил.

1328099

Изобретение относится к пайке, в частности к способам пайки деталей с большими неравномерными сборочными зазорами сложной конфигурации, и может быть использовано в различных отраслях машиностроения.

Целью изобретения является снижение расхода припоя путем увеличения плотности заполнения зазора закладным элементом.

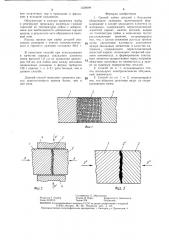

На фиг. 1 схематически изображено введение в зазор заготовки закладного элемента; на фиг. 2 — обжатие заготовки; на фиг. 3 — детали в процессе пайки с компактной прокладкой в зазоре.

Способ реализуется следующим образом.

В зазор между деталями 1 и 2 вводят заготовку 3 из способного к пайке пенометалла, покрытого припоем по всей поверхности перемычек ячеек. Детали 1 и 2 сжимают, деформируя заготовку 3 до необходимой плотности, после чего производят нагрев до температуры пайки.

Нанесение припоя на поверхности перемычек ячеек может быть произведено электролитическим обслуживанием.

Обжатие заготовок перед нагревом может осуществляться до соприкосновения ячеек. Высокая исходная пористость пенометалла при высокой его пластичности, вопервых, обеспечивает при обжатии большую полноту контакта пенометалла с поверхностями паяемых деталей и более высокую плотность заполнения зазора сложной формы, а во-вторых, позволяет реализовать малые усилия обжатия пенометалла в полости зазора, благодаря чему исключается опасность повреждения деформированием тонкостенных деталей, а также деталей из низкопрочных материалов.

В процессе нагрева после обжатия закладного элемента происходит спайка перемычек соприкасающихся ячеек, течение припоя к спаям, а также диффузия припоя в пенометалл и растворение микронеровностей его поверхности, что приводит к образованию системы сообщающихся капилляров, через которые и происходит пропитка закладного элемента припоем. При этом благодаря одномерному и двухмерному (в отличии от объемного) обжатию заготовки закладного элемента исключается захлопывание части пор и образование вследствие этого пустот при пайке.

Прочность паяных соединений, полученных по данному способу, определяется главным образом прочностью закладного элемента, так как прослойка припоя между закладным элементом и деталями в этом случае может быть получена какой угодно малой толщины, а для образования закладного элемента всегда можно подобрать такой пенометалл (например: пеноалюминий, 5

55 пеномедь, пеноникель, пеносталь и др.), который обеспечивает при пайке прочность закладного элемента не меньше, чем прочность материала паяемых деталей. Использование предварительно облуженного гальваническим методом пенометалла позволяет использовать пенометалл с нанесенными на его поверхность вместе с припоем другими элементами, легирующими и упрочняющими его и спай в процессе пайки. Благодаря всему этому предложенный способ позволяет получать паянные соединения с высокой прочностью.

Обжатие закладного элемента может осуществляться в направлении, перпендикулярном паяемому соединению и в направлении соединения, при помощи оправки 4. В процессе нагрева при необходимости добавляют дополнительные порции припоя.

При,иер. Производили пайку труб диаметром 245 мм с толщиной стенки 14 мм из углеродистой стали ЗОХГСА с цилиндрическим стальным резервуаром по боковой поверхности в стык под углом 90 . Пайку вели серебряным припоем Гlср40. Кромки соединяемых поверхностей обрабатывали абразивным инструментом после огневой резки. Величина зазора между деталями составляла 0 — 1 5 мм, а объем его полости

11 смз. В процессе сборки в зазор по всему его периметру размещали заготовку закладного элемента в виде изогнутой по форме паяемого шва полосы пеномеди с пористостью 95 — 98 /р, шириной 14 мм, имеющую рельеф по высоте, повторяющий рельеф зазора. Плотность пеномеди: 0,1 — 0,3 г/см до обжатия. Прочность на сжатие пеномеди составляет 6 — 7 к Г с/см .

Пеномедь перед формированием из нее прокладки в зазоре между паяемыми деталями подвергали гальваническому лужению серебрянным припоем с принудительной циркуляцией через ее объем технологических гальванических растворов и электролита. Толщина покрытия перемычек ячеек припоем составляла 10 — 15 мкм.

Обжатие заготовки прокладки проводили осевым прижатием трубы к резервуару с использованием оправки в виде цилиндрических обойм со стороны наружной и внутренней поверхностей паяемой трубы. Цилиндрическая обойма с внутренней стороны трубы являлась одновременно и направляющей для сопряжения ее с резервуаром по кромке спая. В результате обжатия заготовки приведенных размеров до размеров зазора между деталями ее плотность изменялась до

5,6 г/см, а пористость — до 45 /о.

После обжатия заготовки прокладки производили попеременное сжатие трубы и резервуара от нее с горячим лужением под флюсом их поверхностей газовой горелкой с добавлением порций припоя для заполне1328099

Составитель Л. Абросимова

Редактор Г. Гербер Техред И. Верес Корректор A. Зимокосов

Заказ 3432/15 Тираж 974 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 ния остаточных пор в прокладке и фиксацию в исходное положение.

Облуженную и сжатую кромками трубы в резервуаре прокладку нагревали газовой горелкой до температуры пайки с добавлением при необходимости добавочных порций припоя, в результате чего образовался паянный шов.

Расход припоя при пайке деталей указанных размеров с учетом электролитического и горячего лужения составлял 68,4 г.

В известном способе при использовании в качестве каркаса закладного элемента ячеек высотой 1,5 см из проволоки диаметром 0,8 мм для пайки шва между деталями приведенных размеров и формы требуется

138 r припоя, т. е. в 2,1 раза больше, чем в данном способе.

Данный способ позволяет сократить расход дорогостоящего припоя более, чем в два раза.

Фо р,н ула изобре тен ия

1. Способ пайки деталей с большими сборочными зазорами, включающий формирование в зазоре закладного элемента из

5 материала, содержащего нерасплавляемый ячеистый каркас, сжатие деталей, нагрев до температуры пайки и заполнение пустот расплавленным припоем, отличающийся тем, что, с целью снижения расхода припоя

1ð путем увеличения плотности заполнения зазора закладным элементом, в качестве материала, содержащего нерасплавляемый ячеистый каркас, используют покрытый припоем пенометалл, а формирование закладного элемента осуществляют перед нагревом обжатием заготовки из пенометалла в зазоре по паяемым поверхностям деталей.

2. Способ по п. 1, отличающийся тем, что используют электролитически облуженный пенометалл.

20 3. Способ по пп. 1 и 2, отличающийся тем, что обжатие заготовки ведут до соприкосновения ячеек.