Способ управления процессом механической обработки

Иллюстрации

Показать всеРеферат

Изобретение относится к управлению точностью металлообработки. Цель изобретения - повышение точности обработки. Способ заключается в том, что производят предварительный замер геометрической формы заготовки, полученную информацию передают в запоминаюшее устройство вычислительного комплекса, устанавливают заготовку на станке путем совмещения координат обрабатываемой поверхности и координат установочных элементов станка, задают текушие координаты геометрической формы точной готовой поверхности, измеряют датчиками, установленными на резце, фактическую глубину резания, сравнивают необходимую глубину резания и фактическую , по разности сравнения корректируют положение инструмента. 2 ил. со го 00 ел 4

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (50 4 В 23 1500

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3824479/31-08 (22) 14. 12.84 (46) 07.08.87. Бюл. № 29 (7l) Харьковский политехнический институт им. В. И. Ленина (72) Г. К. Кладов, А. В. Гришкевич, В. И. Назаренко, В. С. Бочков, А. Ю. Яковлев, О. Н. Жаровский и С. И. Колесников (53) 621.91 (088.8) (56) Цеснек Л. С. Металлические зеркала.

М.: Ма ш и ност роение, 1983. (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ МЕХАНИЧЕСКОЙ ОБРАБОТКИ (57) Изобретение относится к управлению точностью металлообработки. Цель изобÄÄSUÄÄ 1328154 А 1 ретения — повышение точности обработки.

Способ заключается в том, что производят предварительный замер геометрической формы заготовки, полученную информацию передают в запоминающее устройство вычислительного комплекса, устанавливают заготовку на станке путем совмещения координат обрабатываемой поверхности и координат установочных элементов станка, задают текущие координаты геометрической формы точной готовой поверхности, измеряют датчиками, установленными на резце, фактическую глубину резания, сравнивают необходимую глубину резания и фактическую, по разности сравнения корректируют положение инструмента. 2 ил.

1328154

45

Формула изобретения

Изобретение относится к машиностроению и может быть использовано в металлообрабатывающих станках с ЧПУ.

Цель изобретения — повышение точности механической обработки путем активного контроля и управления толщиной удаляемого слоя в каждой точке обрабатываемой поверхности.

В процессе обработки определяют фактическую толщину удаляемого слоя по сигналам двух датчиков, установленных на инструменте, сравнивают ее с расчетной и по результатам сравнения корректируют положение инструмента.

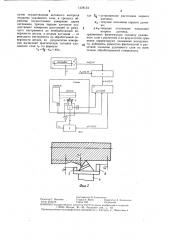

На фиг. 1 представлена схема способа управления процессом механической обработки на примере обработки на токарном станке; на фиг. 2 — схема расположения датчиков.

При реализации способа используется измерительный стенд 1, где производится предварительный обмер поверхности заготовки, вычислительное устройство 2, где производится соответствующее математическое преобразование по результатам введенной информации о вписанном в заготовку теоретически заданном контуре и поступающей информации от предварительного обмера поверхности заготовки на измерительном стенде 1, блок 3 памяти, где хранится информация, два датчика, установленных на обрабатывающем инструменте

4, причем первый из них перед инструментом (датчик 5 линейного размера), второй позади инструмента (датчик 6 коррекции), сумматор 7, к которому подсоединены датчики 5 и 6, сравнивающее устройство 8, к которому подсоединен сумматор 7.

К блоку 3 памяти подсоединены датчики

9 и 10 положения. Выход блока 3 памяти подсоединен к сравнивающему устройству

8, выход сравнивающего устройства подключен к исполнительному механизму 11. Обрабатываемую заготовку предварительно измеряют на измерительном стенде, наносят на нее соответствуюгцие метки, определяющие ее систему координат, в которых производилось измерение. В результате замера получают некоторую зависимость y =

= f(,q) (например, в цилиндрических координатах). Информация замера попадает в вычислительное устройство 2, хранящее в своей памяти информацию о поверхности, которую надлежит получить р,= f, (2, Т ) .

Производится ориентирование поверхности детали внутри поверхности заготовки с учетом базирования и получения наиболее симметричного расположения одной поверхности относительно другой. Затем производится вычисление толщины материала t, подлежащего удалению в каждой точке заготовки

4 =у — уз =1(9) — fç (9) =>9=>f(2 ч).

Эти данные заносятся в блок 3 памяти, после этого заготовка устанавливается в станке с совмещением ее координат с координатами станка (индикация координат станка ведется датчиками 9 и 10 положения).

Датчик 5 линейных размеров измеряет расстояние до заготовки х . Поскольку расстояние от датчика до линии кромки инструмента известно, то толщина удаляемого слоя (р материала определяется как разность установочного расстояния fg и расстояния до заготовки хи. В процессе обработки происходит повышение температуры режущего инструмента, вызывающее его температурную деформацию, а также происходит износ режущей кромки. Таким образом, предварительно устанавливаемая величина 1д является нестабильной. Для исключения влияния на точность обработки температурной погрешности и погрешности от износа датчик 6 коррекции измеряет расстояние х до поверхности детали и в случае его изменения на величину дх, в сумматоре 7 происходит коррекция показания датчика 5 на величину диац.

Таким образом, толщина фактически удаляемого слоя материала определяется как

tp — — f — х a+ьх„.

Сигнал, пропорциональный tp, поступает на один вход сравнивающего устройства 8.

На другой вход сравнивающего устройства

8 поступает хранящийся в блоке 3 памяти сигнал, пропорциональный t,, соответствующий точке поверхности с координатами, определяемыми датчиками 9 (линейных) и 10 (угловых) перемещений.

В сравнивающем устройстве 8 производят сравнение величины tp, которая в настоящее время имеет место с величиной t,, вычисленной м атем атически для этой же точки. На выходе сравнивающего устройства 8 включен исполнительный механизм

11, который в случае несовпадения 1р и выполняет коррекцию положения инструмента до их совпадения.

Способ управления процессом механической обработки, при котором производят предварительный замер геометрической формы координат детали, полученную инфор мацию помещают в запоминающее устрой- ство вычислительного комплекса, в котором производят сравнение геометрической формы заготовки с теоретической поверхностью детали и определяют расчетную толщину удаляемого слоя в каждой точке обрабатываемой поверхности, отличающийся тем, что, с целью повышения точности обработки

l328154

Составитель В. Алексеенко

Редактор Г. Волкова Техред И. Верес Корректор А. Знмокосов

Заказ 3435/! 8 Тираж 785 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! !3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 путем осуществления активного контроля толщины удаляемого слоя, в процессе обработки осуществляют измерение двумя датчиками, причем первым датчиком осу- ществляют измерение расстояний от режущего инструмента до необработанной поверхности детали, а вторым датчиком — от режущего инструмента до обработанной поверхности детали, по результатам измерения вычисляют фактическую толщину удаляемого слоя tp по формуле

tp = fj — хц+ЬХс, где (— установочное расстояние первого датчика;

X текущее показание первого датчика;

5 д Մ— текущее отклонение показания второго датчика, сравнивают фактическую толщину удаляемого слоя с расчетной и по результатам сравнения корректируют положение инструмен10 та, добиваясь равенства фактической и расчетной толщины удаляемого слоя по всем точкам обрабатываемой поверхности.