Способ абразивной обработки

Иллюстрации

Показать всеРеферат

Изобретение относится к механической, обработке поверхностей изделий, а именно к финишной обработке сложнопрофильных поверхностей, например, типа лопаток турбин и может быть использовано в авиаи энергомашиностроении . Цель изобретения - повысить качество и производительность шлифования . Изделие помещают внутрь эластичного баллона с абразивом на внутренней поверхности, верхнее 4 и нижнее 6 основания поворачивают одно относительно другого на расчетный угол, чем создают в баллоне деформационные напряжения. Внутри оболочки создают разрежение и сообщают перемещение изделию и оболочке относительно друг друга. 5 ил. о ел со ND ОО ас ISO / Фи.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

Р

-е<аюч „

if i: и

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н Д ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 1258682 (21) 3976323/31-08 (22) 18.11.85 (46) 07.08.87. Бюл. № 29 (71) Витебское отделение Института физики твердого тела и полупроводников АН БССР (72) В. В. Клубович, В. А. Булавин, В. П. Ткаченко и В. В. Гусев (53) 621.922.079 (088.8) (56) Авторское свидетельство СССР № 1258682, кл. В 24 D 13/00, 1984.

„„SU„„1328178 A 2 (51) 4 В 24 D 13 00 (54) СПОСОБ АБPAÇИВНОЙ ОБРАБОТКИ (57) Изобретение относится к меха ни чес кой. обработке поверхностей изделий, а именно к финишной обработке сложнопрофильных поверхностей, например, типа лопаток турбин и может быть использовано в авиа- и энергомашиностроении. Цель изобретения — повысить качество и производительность шлифования. Изделие помещают внутрь эластичного баллона с абразивом на внутренней поверхности, верхнее 4 и нижнее 6 основания поворачивают одно относительно другого на расчетный угол, чем создают в баллоне деформационные напряжения. Внутри оболочки создают разрежение и сообщают перемещение изделию и оболочке относительно друг друга. 5 ил.

l328178

Изобретение относится к абразивной обработке сложнопрофильных поверхностей, например лопаток паровых турбин, с использованием абразивного упругого инструмента и является усовершенствованием известного устройства по авт. св. Ме 1258682.

Цель изобретения — повысить качество и производительность шлифования.

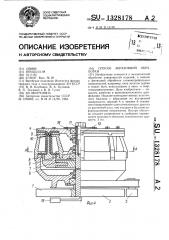

Способ абразивной обработки заключается в том, что обрабатываемую деталь, например лопатку турбины, помещают во внутреннюю полость баллона, стенки которого покрыты абразивом. Далее поворачивают одно основание баллона относительно другого на угол, определяемый геометрическими параметрами лопатки, фиксируют основания, герметизуют полость, создают в полости разрежение и сообщают системе движение резания. Угол поворота оснований относительно друг друга в каждом конкретном случае определяют в зависимости от геометрических параметров лопатки. В обгцем виде угол поворота р равен arctga, â€, где и — угол н закрутки пера лопатки, Н вЂ” высота баллона, R — средний радиус кривизны пера лопатки.

За счет деформации оболочки при повороте оснований относительно друг друга и деформации оболочки под действием атмосферного давления обеспечивается равномерное и полное прилегание поверхности с абразивным слоем к обрабатываемым поверхностям, при этом эластичная оболочка повторяет форму любой поверхности к которой она прилегает.

В качестве материала оболочки используют эластичные высокомолекулярные соединения, например силиконовые каучуки, сополимеры этилена с пропиленом, полиуретановые каучуки, сополимеры стирола с бутадиеном, натуральный каучук, а также сшитые и невулканизованные высокомолекулярные соединения.

Выбор материала оболочки определяется как условиями проведения процесса обработки поверхности, так и другими расчетными параметрами.

В качестве абразивного материала используют корунд, карбид бора, синтетический алмаз, электрокорунд, эльбор различных зернистостей. Выбор абразивного материала и размера зерен его определяется необходимой чистотой поверхности обрабатываемой детали, производительностью и другими условиями проведения технологического процесса.

Абразив наносят на внутреннюю поверхность оболочки либо в виде сплошного покрытия, либо полосами, нанесенными в меридиональном направлении и т. д.

Форма эластичной оболочки может быть сферическая, цилиндрическая, в виде тороидальной поверхности и тому подобное. Размеры и форма ее в принципе ограничиваются только технологической необходимостью и оснасткой для ее изготовления.

fO

Способ осуществляется следующим образом.

Обрабатываемое изделие, например лопатку турбины, помещают вовнутрь эластичной оболочки, прижимают ее к стенке оболочки, покрытой абразивом и закрепляют в таком положении. Далее поворачивают одно основание эластичной оболочки относительно другого на расчетный угол и фиксируют основания в таком положении. Затем полость оболочки герметизируют и перемещают деталь и оболочку относительно друг друга (например, путем вращения оболочки). Сообщив, таким образом, рабочему инструменту движение резания относительно обрабатываемого изделия, в полости оболочки создают разрежение. При этом, под действием атмосферного давления оболочка дополнительно деформируется, плотно и равномерно охватывает (облегает) обрабатываемую поверхность. Усилие прижатия оболочки к обрабатываемой поверхности регулируют степенью разрежения и усилием прижима обрабатываемой поверхности к стенке оболочки с абразивом в период установки детали в полость оболочки и закрепления ее.

Обработку ведут с подачей СОЖ в зону обработки.

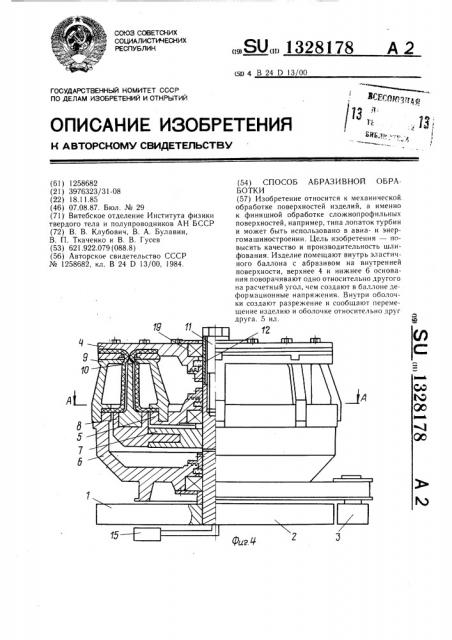

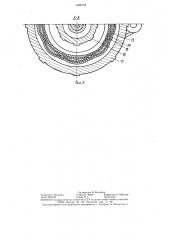

На фиг. 1 изображена схема создания деформационного напряжения в инструменте; на фиг. 2 — то же, вид сверху; на фиг. 3 — обрабатываемая лопатка с углом ск закрутки; на фиг. 4 — устройство для реализации предлагаемого способа; на фиг. 5— сечение А — А на фиг. 4.

Устройство состоит из платформы 1, на которой крепится ствол 2 и привод 3 вращения верхнего 4, среднего 5 и нижнего 6 оснований, основы 7 с узлами крепления и фиксации обрабатываемых деталей замкового типа держателями 8, наружного 9 и внутреннего 10 опорных колец, стягивающего болта 11, которым верхняя часть ствола 12 крепится к нижней 2, двух эластичных (наружной 13 и внутренней 14) оболочек„покрытых абразивом, средства для создания и регулирования разрежения (вакуумный насос 15), соединенного с межбаллонным замкнутым пространством через отверстие в стволе 2, и устройства для подвода СОЖ в полость 16 обработки.

Устройство работает следующим образом.

Обрабатываемое изделие устанавливают в узлах крепления — держателях 8. Далее соединяют верхнюю часть ствола 12 с нижней

2. При этом выступы 17 наружного опорного кольца 9 и выступы 18 внутреннего кольца 10 входят в пазы среднего основания 5 и нижнего 6. Затем верхнюю часть ствола 12 поворачивают на расчетный угол и фиксируют в этом положении. Болтом 11 верхнюю 12 и нижнюю 2 части ствола стягивают, при этом уплотнения между верхним основанием и остальными двумя сжимаются и тем самым межбаллонное пространство

1328178

Формула изобретения

p=arctgm ", Фиг 2

Фиг.1 герметизируют. Насосом 15 создают разрежение в межбаллонном пространстве и оболочки плотно охватывают изделие. Включением привода 3 сообщают вращение основаниям, которые после затяжки болта 11 представляют собой одно целое и таким образом осуществляют процесс обработки (с одновременной подачей СОЖ). Вращение оснований относительно ствола обеспечивается подшипниками 19, установленными вместе с комбинированными лабиринтными уплотнениями, последние не имеют ограничений по скорости относительных перемещений и способны работать в загрязненных средах. Количество одновременно обрабатываемых деталей может быть 4, 8, 12,... и т. д. и определяется конструктивной и технологической необходимостью, при этом расположены они таким образом, что расстояние от обрабатываемых поверхностей до оси ствола (оси вращения) равно среднему радиусу кривизны деталей.

Пример l. Обрабатывают лопатки турбин из сплава ЭИ 437. Угол закрутки равен 19 .

Лопатку турбины помещают внутрь эластичного баллона из сополимера этилена с пропиленом. Внутренняя поверхность баллона покрыта электрокорундом зернистостью

6 мкм. Верхнее основание поворачивают на расчетный угол 14,5 и фиксируют. После герметизации полости оболочки создают разрежение 0,27 МПа. При этом наблюдается полный охват спинки лопатки и прикомлевого участка. Инструменту сообщают вращение с окружной скоростью 29,5 м/с. Время обработки составляет 3,0 — 4 мин. Класс чистоты поверхности соответствует r7 7 в ч 8 (равномерный по всей поверхности до закраин "(опатки).

Пример 2. Обработку лопатки турбины из

5 сплава ЭИ 437 ведут аналогично примеру 1, за исключением того, что в оболочке не создают деформационных напряжений. Время обработки 5,5 мин, чистота поверхности 7 — 8, на закраинах чистота поверхности

v 5 — ч6.

Таким образом, создание в эластичном рабочем инструменте деформационных напряжений, однонаправленных с образующей боковой поверхности пера лопатки позволяет повысить качества шлифования и произво15 дительность процесса.

Способ абразивной обработки по авт. св. № 1258682, отличающийся тем, что, с целью повышения качества и производительности шлифования пера лопаток, в баллоне создают деформационные напряжения, однонаправленные с образующей боковой поверхности пера лопатки, при этом указанные напряжения создают поворотом верхнего основания относительно нижнего на угол определяемый по формуле

30 где а — угол закрутки пера лопатки;

Н вЂ” высота баллона;

R — средний радиус кривизны пера лопатки.

1328178

Составитель В. Воробьев

Редактор Г. Волкова Техред И. Верес Корректор А. Обручар

3а каз 3436/19 Тираж 714 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1!3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4