Способ автоматического контроля степени декарбонизации сырьевой смеси

Иллюстрации

Показать всеРеферат

Изобретение относится к области автоматического контроля работы запечного теп-- лообменника цементно-обжиговой вращающейся печи, оснащённой декарбонизатором. Может быть использовано на предприятии промышленности строительных материалов. Позволяет повысить качество контроля степени декарбонизации. Для достижения этой цели измеряют концентрацию двуокиси углерода и кислорода в отходящих газах после печи и после теплообменника и оценивают степень декарбонизации,измеряют расходы топлива в печь и в декарбонизатор, концентрацию водорода, азота и окиси углерода в отходящих газах после печи и после теплообменника, концентрацию двуокиси углерода, кислорода и азота в воздухе , поступающем в печь, содержание углерода в топливе, поступающем в него и в декарбонизатор , определяют стехиометрические коэффициенты топлива, поступающего в печь и в декарбонизатор, а оценку степени декарбонизации осуществляют по формуле Iift±Si l-..:.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sg 4 F 27 D 19 00

OllHCAHHE ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

1 (4+ ) (Аор (С со 1 1 См" 2 ) (4+в,р ) (4+m ) А„ч

Gcoe К»С»в веч (1 +1 Г ) в (4+пав с.р ) А „

=(с™„-G )/(с„, G."" );

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3933965/29-33 (22) 22.07.85 (46) 07.08.87. Бюл. № 29 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт по автоматизации предприятий промышленности строительных материалов (72) В. В. Шутов, Л. В. Кузьмин и Н. Э. Степанов (53) 660.041.9 (088.8) (56) Авторское свидетельство СССР № 303298, кл. С 04 В 1/02, 1971

Авторское свидетельство СССР № 881512, кл. F 27 D 19/00, 1981. (54) СПОСОБ АВТОМАТИЧЕСКОГО

КОНТРОЛЯ СТЕПЕНИ ДЕКАРБОНИЗАЦИИ СЪ1РЪЕВОЙ СМЕСИ (57) Изобретение относится к области автоматического контроля работы запечного теплообменника цементно-обжиговой вращающейся печи, оснащенной декарбонизатором.

Может быть использовано на предприятии промышленности строительных материалов.

Позволяет повысить качество контроля степени декарбонизации. Для достижения этой цели измеряют концентрацию двуокиси углерода и кислорода в отходящих газах после печи и после теплообменника и оценивают степень декарбонизации, измеряют расходы топлива в печь и в декарбонизатор, концентрацию водорода, азота и окиси углерода в отходящих газах после печи и после теплообменника, концентрацию двуокиси углерода, кислорода и азота в воздухе, поступающем в печь, содержание углерода в топливе, поступающем в него и в декарбонизатор, определяют стехиометрические коэффициенты топлива, поступающего в печь и в декарбонизатор, а оценку степени декарбонизации осуществляют по формуле

„„SU„„1328655 A 1

A„,„=K С" " -2С,", " — (2/m» )/2С",," +С „

m., =(m G ™ñ÷ +m0G ) /(С", " +С е " )

1 где m „, ms — стехиометрические коэффициенты топлива, поступающего соответственно в а В печь и в декарбонизатор; C0„CN„Cco> — концентрации соответственно кислорода, азота и двуокиси углерода в воздухе, поступающем в лечь; Сй2, Со, CN2, Ссо, Ссор — концентрации соответственно водорода, кислорода, азота, двуокиси углерода и окиси углерода в отходящих газах после теплообмен»»вч печ»»ev»»ev nev ника; Сн, Со, С 2, Ссо, Ссо2 — концентрации, соответственно водорода, кислорода, азота, двуокиси углерода и окиси углероде»» да в отходящих газах после печи; О., вв4»

& — расходы топлива соответственно в декарбонизатор и в печь; Су., С » — содержание углерода в топливе, соответственно, поступающем в печь и в декарбонизатор;

O — степень декарбонизации смеси. 1 ил.

1328655

Со б =Co2G -+ Go2, в or ог

С 2б =Си 6

Изобретение относится к области автоматического контроля работы запечного теплоообменника цементно-обжиговой вращающейся печи, оснащенной декарбонизатором, и может быть использовано на предприятии промышленности строительных материалов.

Цель изобретения — повышение качества контроля степени декарбонизации.

Известно, что степень декарбонизации равна

Q Я

Giotto. где Gioo g — количество СО2, выделившегося при полном разложении карбонатного компонента в смеси;

G, — количество СО>, выделившегося из сырья, находящегося в контролируемом сечении технологического тракта.

Составим уравнение материального баланса ог пе» в гд

Gcoq= бр+ бсо 2+ G co + бс02 где Geog, Geog — количество СО2 в отходящих газах соответственно после теплообменника и после печи;

Ccog — количество СО2„ приносимое воздухом с подсосами и байпасом;

Ccoz — количество СО2, образовавшегося в результате горения топлива.

Учитывая, что Gcoq=CcoqG; где Geog — количество СО в отходящих газах;

Ccop — концентрация СО2 в отходящих газах;

G — общий объемный расход газов, преобразуем уравнение материального баланса к формуле вычисления текущей декарбонизации сырья.

Стехиометрический коэффициент вычисляется из соотношения

2(6+д) а+с где а, b, с, d — коэффициенты при полученных продуктах горения углеводородного топлива с составом СН.

Эта химическая реакция записывается так: иСН,„+ рО=аСО2+оН О+сСО+ЙН2

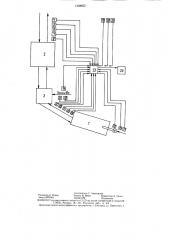

На чертеже представлена блок-схема уст ройства для реализации способа автоматического контроля степени декарбонизации сырьевой смеси.

30 .35

Способ осуществляется следующим образом.

Сырьевая смесь подается в запечный теплообменник, проходит егс декарбонизатор и поступает во вращающуюся печь, Навстречу ей из вращающейся печи идут отходяшие газы, которые в запечном теплообменнике нагревают ее и частично декарбонизируют. В декарбонизаторе вследствие сжигания в нем топлива происходит окончательная декарбонизация смеси.

Прямое измерение степени декарбонизации сырьевой смеси на входе в печь невозможно не только из-за отсутствия приборов для осуществления данной цели, но и вследствие высокой температуры (900—

1000 С) . Поэтому предлагается оценивать степень декарбонизации сырьевой смеси путем анализа состава отходящего газа, так как известно, что при декарбонизации сырьевой смеси карбонатные компоненты разлагаются на углекислый газ, воду, окись углерода и водорода.

Для этого предлагается измерять концентрацию кислорода, двуокиси углерода, окиси углерода и азота после запечного теплообменника и после вращающейся печи, концентрацию кислорода, азота и двуокиси углерода в воздухе, расходы топлива в декарбонизатор и в печь, содержание углерода в топливе, поступающем в печь и в декарбонизатор, и вычислять стехиометрические коэффициенты топлива, поступающего в печь и в декарбонизатор.

На основании указанных измерений определяют степень декарбонизации сырьевой смеси.

Устройство для реализации способа автоматического контроля степени декарбонизации сырья в запечном теплообменнике вращающейся печи, оснащенной декарбонизатором, содержит вращающуюся печь 1, запечный теплообменник 2, декарбонизатор 3, датчики концентрации углекислого газа 4, азота 5, окиси углерода 6, кислорода 7, водорода 8 в отходящих газах теплообменника 2, датчики концентрации углекислого газа 9, азота 10, кислорода 11, окиси углерода 12, водорода 13 в отходящих газах печи 1, датчики 14 и 15 расхода топлива соответственно в декарбонизаторе и в печи, датчики 16 и 17 содержания углерода в топливе, поступающем соответственно в декарбонизатор и в печь, датчики концентрации кислорода 18, азота 19, двуокиси углерода 20 в воздухе, задатчики 21 и 22 стехиометрического состава топлива соответственно в декарбонизаторе и в печи, корректирующий блок 23 и регистрирующий прибор 24.

Для топлива, подаваемого в декарбонизатор и в печь, вычисляют стехиометрические коэффициенты, которые вследствие постоянства состава топлива не изменяются в течение длительного времени (7 — 10 дн).

1328655

Формула изобретения

А,„(С„, -К

4+ш„

4 Ш,р (рг

+т

С ™ — G " "

Yr t т С» С ч уг т

С м С ч

Yl Ч

Сгл Gоеч уг. е

Кт =

Это связано с тем, что топливо, поставляемое из одного места его добычи, однородно по своему химическому составу, который изменяется только тогда, когда меняется его поставщик. Для примера возьмем их равными, например, 1,55 (используется одно топливо — мазут).

Датчиками 16 и 17 содержания углерода в топливе измеряется содержание углерода в топливе, поступающем в декарбонизатор 3 и в печь 1 (соответственно

86,3 и 84 2 )

Далее датчиками концентрации кислорода 18, азота 19 и двуокиси углерода 20 в воздухе измеряют соответственно концентрации кислорода, азота и двуокиси углерода в воздухе, которые пусть будут равны, соответственно, 20,95, 78,09 и 0,03ОА;.

Измеряют концентрации углекислого газа, азота, окиси углерода, кислорода, водорода в отходящих газах теплообменника (соответственно датчиками 4 — 8), значения которых пусть будут соответственно 24,15, 67,73, 0,48, 2,57, 0%, и в отходящих газах печи (соответственно, датчиками 9 — 13), значения которых пусть будут соответственно

17,24, 68,65, 0,47, 2,41, 0,05Я. Измеряют датчиками 14 и 15 расхода топлива соответственно в декарбонизаторе и в печи расходы топлива в декарбонизатор и в печь, которые пусть будут равны 9 и 6 т/ч.

Сигналы со всех этих датчиков поступают на корректирующий блок 23, где происходит расчет текущей степени декарбонизации сырья (для взятых данных она состав2+m где А =K С -2С вЂ” — — С +С г 2 ееч чеч 2+m»» «еч

Аоеч =K Crr 2С вЂ” С + С г г

2 Нг рг рг 2+mop рг

or

А =К Сч -2Со — — — - С + С г е.

2 ео Не оеч ar.ro тп. С; +m < G

m .х с»р С печ +С дек t т где т„и т - — стехиометрические коэффициенты топлива, поступающего соответственно, в печь и в декарбонизатор; ляет 85Я), значение которого регистрируется на регистрирующем приборе 24.

Таким образом, способ позволяет повысить качество контроля степени декарбони5 зации сырья за счет контроля химического состава отходящих газов вращающейся печи и теплообменника, что, в свою очередь, позволяет при автоматизации печного агрегата, оснащенного запечным теплообменником и декарбонизатором, стабилизировать качество подготовки сырьевой смеси, а следовательно, повысить качество клинкера.

15 Способ автоматического контроля степени декарбонизации сырьевой смеси во вращающейся печи, оснащенной запечным теплообменником и декарбонизатором, включающий измерение концентрации двуокиси углерода и кислорода в отходящих газах после печи и после теплообменника и оценку степени декарбонизации, отличающийся тем, что, с целью повышения качества контроля степени декарбонизации, измеряют расходы топлива в печь и в декарбонизатор, концентрацию водорода, азота и окиси углерода в отходящих газах после печи и после теплообменника, концентрацию двуокиси углерода, кислорода и азота в воздухе, поступающем в печь, содержание углерода в топливе, поступающем в печь и в декарбо3р низатор, определяют стехиометрические коэффициенты топлива, поступающего в печь и в декарбонизатор, а оценку степени декарбонизации D осуществляют по формуле:

„„, 2 ,С ке + Апеч )

4+m>

К С»» — — — - А (1+К )

or

"2. 4+и» рг т

П» ор

Сог CN2 и Ссог — концентрации, соответствен40 но, кислорода, азота и двуокиси углерода в воздухе, поступающем в печь;

НЬ С02, CN2i

Ссо и Ссог — концентрации, соответственно, водорода, кислорода, азо45 та, двуокиси углерода и окиси углерода в отходящих газах после теплообменника;

Сн2 Cog CN2, Ссо и Ссог — концентрации соответствен50 но, водорода, кислорода, азота, двуокиси углерода и окиси углерода в отходящих газах после печи;

rroq

° и G — расходы топлива соответственно, в декарбонизатор и в

55,„печь;

Сг, С» — содержание углерода в топливе, соответственно поступающего в печь и в декарбонизатор.

1328655

Составитель Г. Анисимова

Редактор А. Ренин Текред И. Верес Корректор А. Тяско

Заказ 3471/М Тираж 592 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4