Способ механической обработки нежестких деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов резанием, в частности к токарной обработке нежестких деталей типа валов, цилиндров, и т.д. Цель изобретения - повьппение точности обработки путем учитывания динамики изменения упругих деформаций. Для этого измеряют упругие деформации детали , дополнительно измеряют .скорость и ускорение возрастающих упругих деформаций , формируют пропорционально линейной комбинации величины, скорости и ускорения возрастающих упругих деформаций, сигнал регулирования, в соответствии с которым изменяют величину растягивающего усилия. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСН ИХ

РЕСПУБЛИК

15 А1 (19) (11) (51) 4 В 23. В,1 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 4010630/31-08 (22) 04..12.85 (46) 15.08.87. Бюл. № 30 (71) Севастопольский приборостроительный институт (72) Е.Т.Шаров и В.А.Тараненко (53) 621.94!.2 (088.8) (56) Авторское свидетельство СССР

¹ 880633, кл. В 23 В 1/00,. 1981. (54) СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

НЕЖЕСТКИХ ДЕТАЛЕЙ (57) Изобретение относится к обработке металлов резанием, в частности к токарной обработке нежестких деталей типа валов, цилиндров, втулок и т.д.

Цель изобретения — повьппение точности обработки путем учитывания динамики изменения упругих деформаций. Для этого измеряют упругие деформации детали, дополнительно измеряют .скорость и ускорение возрастающих упругих деформаций, формируют пропорционально линейной комбинации величины, скорости и ускорения возрастающих упругих деформаций, сигнал регулирования, в соответствии с которым изменяют величину растягивающего усилия. 2 ил.

1329915

Изобретение относится к обработке металлов резанием и может быть использовано при токарной обработке нежестких деталей (например, длинные валы, цилиндры, втулки и т.д,) на станках с применением систем автоматического регулирования.

Цель изобретения — повышение точности обработки путем учитывания динамики изменения упругих деформаций.

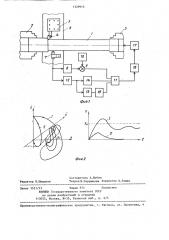

На фиг.1 представлена блок-схема реализации предлагаемого способа механической обработки нежестких деталей; на фиг.2 — фазовые траектории переходного процесса регулирования упругих деформаций по известному (Т) и предлагаемому (ТТ) способам.

При обработке детали 1, закрепленной в переднем 2 и заднем 3 патронах токарного станка, резцом 4, установленным в резцедержателе 5 на поперечном суппорте 6, измеряют датчиком

7 величину упругих деформаций детали

1, т.е. ее отклонение от прямолинейности (совокупность статического и динамического прогиба). Этот сигнал через усилитель-преобразователь 8 подают на элемент 9 сравнения, где сравнивают с сигналом от задатчика.

10> т.е. пороговым значением. С выхода элемента 9 сигнал, линейно-пропорциональный упругим деформациям детали (отклонение х детали 1 от прямолинейности), подают на один из выходов сумматора 11.

В блоке 12 дифференцирования (например, дифференцирующий операционный усилитель) осуществляют дифференцирование сигнала с выхода датчика 7 упругих деформаций ° На выходе блока

12 сигнал пропорционален первой производной x=dx/dt, причем вьделяют только положительные значения х>0.

В блоке 13 осуществляют повторное дифференцирование сигнала датчика 7.

На выходе блока 13 формируют сигнал, пропорциональный второй производной упругих деформаций обрабатываемой детали 1, причем вьделяют только положительные значения х>0, Через соответствующие усилители-преобразователи 14 и 15 сигналы с выходов блоков

12 и 13 дифференцирования подают на входы сумматора 11„ на выходе кото— рого формируют сигнал регулирования вида

I)

«75

50 условиям

/х/ >О К, /х/, jxj>0-эК х, /х/>О-К,х.

При этом повышается точность и быстродействие процесса обработки. Эти

55 критерии качества процесса обработки обеспечиваются определенным выбором коэффициентов К<, К, К . С увеличеjxj>0;

7 =K,õ+Ê х+К х, х>0; (1) х>О °

Далее этот сигнал через схему 16 управления подают на механизм 17 изменения растягивающего усилия.

Регулирующий сигнал вида (1) производит регулирование сильного действия: в отличие от известного способа регулирование процесса обработки нежесткой детали (управление точностью обработки) начинают в момент, когда упругие деформации детали начинают увеличиваться, а не тогда, когда уже достигнут границы допустимых значений. Физический смысл сигнала регулирования вида (1) заключается в том, что системы регулирования

"чувствуют не только отклонение регулируемой величины, но и тенденции к изменению этой величины. Регулирующее воздействие вида (1) формируется даже в том случае, если х=О, х=О, но х>О, т.е. фактически в основе предлагаемого способа лежит диагностика динамики упругих деформаций обрабатываемой детали.

Первая составляющая в выражении (1) пропорциональна абсолютному значению jxj упругих деформаций, К, коэффициент передачи по абсолютному . значению отклонения. Вторая сбставляющая в выражении (1) появляется только при возрастании упругих деформаций, когда djxj/dt > О, т,е. если

signjxj > О, и увеличивает регулирующее усилие (1) до тех пор, пока упругие деформации /х/ не начнут уменьшаться. К вЂ” коэффициент передачи по первой производной отклонения 1х /.

Третья составляющая в выражении (1) появляется при возрастающих ускорениях упругих деформаций, когда djõj/

/dt ) О, что соответствует максимально возможным упругим деформациям детали.

К вЂ” коэффициент передачи по второй производной упругих деформаций детали. По предлагаемому способу формиру- ется регулирование с переменной структурой (1). Составляющие регулирующего усилия формируют по логическим

Предварительно для обрабатываемой детали 1 определяют максимально воз20 можные в процессе обработки значения

/х/ мкм, х мкм/с, х мкм/с мокс макс макс

Тогда, исходя из того, что

3. Аоп

25 определяют

К 2 .Аоп К 4а9 К л 4ОЛ ой о

31х(к З,хм а„с 3 х„„„, Пример. На станке 16К20 обрабатывались нежесткие валы L = 380 мм, d = 14 мм (материал детали 1Х18Н9Т), n = 600-1000 об/мин, t = 0 5 — 1,5 мм, S = 0,65-0,25 мм/об. В качестве датчиков 7 упругих деформаций деталей исI з 13299 нием значения К существенно повышается точность и быстродействие предлагаемого способа; однако увеличение К ограничено сверху допустимым уровнем растягивающего усилия Р „, которое

5 ограничено конструктивными особенностями шпиндельного узла станка, геометрическими параметрами детали, конструктивными особенностями механизма 17.

Таким образом 7 - F „. Один из практических приемов выбора коэффициентов К,, К, .К основан на равномерном сжатии фазовой траектории (фиг.2) 15 по осям фазового пространства х, х, х. Этому соответствует равенство составляющих регулирующего усилия (1).

15 пользовались электромагнитные датчики с разрешающей способностью 0,5 мкм.

Предварительно растягивающее усилие ограничено F „ 1800 Н, (х „=40 мкм, х„=4 10 мкм/с, х =3 10 мкм/с2.

Значения коэффициентов К, =0,01; К =

=1; К =0,075. В результате реализации способа установлено, что продольная погрешность формы деталей уменьшилась в 1,2 раза, точность поперечного сечения повысилась в 1,4 раза, а быстродействие увеличилось в 1,2—

1,3 раза по сравнению с известным способом.

Формула и з о б р е т е н и я

Способ механической обработки нежестких деталей с приложением растягивающего усилия вдоль продольной оси детали, согласно которому в процессе обработки измеряют упругие деформации детали, формируют сигнал, пропорциональный деформациям, сравнивают его с заданным и по величине сигнала рассогласования регулируют величину растягивающего усилия, о т л и ч а юшийся тем, что, с целью повышения точности, дополнительно измеряют скорость и ускорение изменения упругих,цеформаций, и растягивающее усилие формируют пропорционально линейной комбинации величины, скорости и

|ускорения изменения упругих деформа ций.

l 329915 фиГ 1

Составитель A.Øóáèí

Техред Л.Сердюкова Корректор Е.Рашко

Редактор Н.Швыдкая

Заказ 3521/15 Тираж 974 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5.Производственно-полиграфическое предприятие, r. Ужгород, ул, Проектная, 4