Способ оценки склонности сварочных материалов к образованию пористости

Иллюстрации

Показать всеРеферат

Изобретение относится к области сварки , в частности к способу оценки качества сварных соединений к образованию пористости , вызванной наличием наполнителя, содержащего влагу, и может быть использовано преимущественно в ремонтных работах трубопроводного транспорта. Целью изобретения является обеспечение достоверности и повышение точности оценки. Для этого на металлических пластинах (П) выполняют канавки, заполняют их дозированным количеством материала-возбудителя пор, содержащего влагу. Канавки (К) накрывают П, по крайней мере одна из граней которых ориентирована под острым углом к К, по направлению которой на линии стыка накладной П и П с К производят наплавку контрольного шва в направлении от участков , максимально удаленных от К, к месту их выхода на поверхность П. Перед ведением сварки участки стыка между накладными П и П с К у остальных граней герметизируют . За критерий оценки стойкости швов против пористости принимают минимальное расстояние шва от боковой поверхности грани , при котором материал-возбудитель не вызывает пористости в наплавленном металле . К выполняют определенной длины, глубины и на заданном расстоянии друг от друга. При этом возможно подобрать не только оптимальный состав сварочных материалов , но и материал подкладных П, состав наполнителя. 1 з.п.ф-лы, 3 ил. (С (Л со ю со ;о оо ел

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 В 23 К 28/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А BTOPCKOMY СВИДЕТЕЛЬСТВУ ности и повышение точности оценки. Для этого на металлических пластинах (П) выполняют канавки, заполняют их дозированным количеством материала-возбудителя пор, содержащего влагу. Канавки (К) накрывают П, по крайней мере одна из граней которых ориентирована под острым углом к

К, по направлению которой на линии стыка накладной П и П с К производят наплавку контрольного шва в направлении от участков, максимально удаленных от К, к месту их выхода на поверхность П. Перед ведением сварки участки стыка между накладными П и П с К у остальных граней герметизируют. За критерий оценки стойкости швов против пористости принимают минимальное расстояние шва от боковой поверхности грани, при котором материал-возбудитель не вызывает пористости в наплавленном металле. К выполняют определенной длины, глубины и на заданном расстоянии друг от друга. При этом возможно подобрать не только оптимальный состав сварочных материалов, но и материал подкладных П, состав наполнителя. 1 з.п.ф-лы, 3 ил.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 404911!/31-27 (22) 03.04.86 (46) 15.08.87. Бюл. № 30 (71) Горьковская научно-исследовательская лаборатория испытания материалов и Горьковский институт инженеров водного транспорта (72) Т. В. Молочная, Н. Ф. Хохлов и С. И. Смирнов (53) 621.791.75.011 (088.8) (56) Авторское свидетельство СССР № 1155397, кл. В 23 К 28/00, 1983.

Авторское свидетельство СССР № 1169795, кл. В 23 К 28/00, 1984. (54) СПОСОБ ОЦЕНКИ СКЛОННОСТИ

СВАРОЧНЫХ МАТЕРИАЛОВ К ОБРАЗОВАНИЮ ПОРИСТОСТИ (57) Изобретение относится к области сварки, в частности к способу оценки качества сварных соединений к образованию пористости, вызванной наличием наполнителя, содержащего влагу, и может быть использовано преимущественно в ремонтных работах трубопроводного транспорта. Целью изобретения является обеспечение достовер„„SU„„ i 329935 А 1

1329935

Изобретение относится к сварке, в частности к способу оценки качества сварных соединений, и может быть использовано преимущественно в ремонтных работах трубопроводного транспорта для определения оценки склонности сварочных материалов к порообразованию, вызванному наличием наполнителя, содержащего влагу.

Цель изобретения — обеспечение достоверности и повышение точности оценки при испытании сварочных материалов, применяемых в ремонтных устройствах трубопроводов.

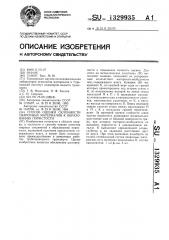

На Аиг. 1 изображен получаемый образец для оценки склонности сварочных материалов к образованию пористости, вид сверху; на фиг. 2 — сечение А--А на фиг. 1; на фиг. 3 — ремонтное устройство трубопровода.

Способ осуществляют следующим образом.

В пластине 1 выполняют канавки 2 длиной L, шириной С на заданнук>. глубину, которые заполняют наполнителем 3 — материалом-возбудителем пор, при этом канавки выполняют на расстоянии друг от друга, равном 6+К, где 6= (™м — 1"-)Х5, а Х вЂ” коэффициент теплопроводности материала пластины с канавками; Т. — температура нагрева данной пластины при сварке; Т. — температура кипения наполнителя; Q †- количество теплоты сварочного процесса, обусловленное температурным режимом ведения сварочного процесса (1 — силой сварочного тока;

U — напряжением электросварочного процесса); S — площадь поперечного сечения, подвергаемая данному тепловому процессу (обусловленная скоростью выполнения сварки); К вЂ” толщина впоследствии накладываемых на канавки пластин 4.

После заполнения канавки 2 покрывают пластинами 4, имеющими .форму прямой призмы с основанием в виде прямоугольной трапеции, параллельные грани 5 и 6 которой перпендикулярны линии канавки.

При этом длина наибольшей грани 6 не более

6+с, наименьшей грани 5 — не менее С.

Канавки накрывают так, что скошенная грань 7 накладной пластины 4 ориентирована под острым у лом а к линии канавки 2, а грань 8 параллельна канавке.

Для того, чтобы образующийся газ не выходил из полости заплаты при кипении влаги в наполнителе, что существенно сказывается на точности проведения испытаний, участки между гранями 6, 5 и 8 накладных пластин 4 и пластиной 1 герметично закрывают любым из известных способов (например, шлаковатой). Далее ведут наплавку контрольного шва 9 за один проход к граням 7 накладных пластин 4 в направлении от участков, максимально удаленных от канавок, к месту их выхода на поверхность пластины 1. После окончания сварочного процесса ведется контроль на наличие пористости в швах, при этом замеряют минимальное расстояние, при котором в шве не образуется пористости. В результате проведения таких испытаний выбирается оптимальный состав сварочного материала-наполнителя и минимальное расстояние ведения сварочного процесса без образования пористости шва, которое закладывается в раз-!

0 меры ремонтной конструкции трубопровода.

Отсутствие герметизации участков стыков между металлом накладной пластины 4 и пластины 1 с канавками 2 по граням 6, 5, 8 ведет к уменьшению точности имитации

15 естественных условий порообразования в последнем LLlaå замкнутой ремонтной конструкции трубопровода с наполнителем, содержащим влагу. Введение же сварочного процесса по данным участкам требует необоснованного увеличения времени изготовления

2Q технологической пробы и расхода сварочных материалов, что повышает стоимость проведения данных испытаний. При наложении контрольного шва 9 нахлесточного соединения между гранями 7 и металлом пластины 1 в направлении от участка грани 5 к участку грани 6 уменьшается точность проведения данной технологической пробы, поскольку максимальная теплота, полученная от наложения . предыдущего участка шва 9, сказывается на показателях пористости последующего участка шва 9 по линии сварки. При ведении сварочного процесса в обратном направлении согласно предлагаемому способу вклад теплоты от наложения предыдугцего участка металла в показания по пористости последующего участка шва значительно меньше, чем увеличивает точность проведения данных испытаний.

Расположение канавок на расстоянии более 6+К ведет к необоснованному увеличению материалоемкости используемого образца. Это связано с тем, что на данных

40 расстояниях ведения сварочного процесса выделение газа из наполнителя несущественно. При обосновании величины расстояния необходимо учитывать и величину катета накладываемого шва, максимальная величина которого при условии выполнения шва за

45 один проход равна толщине К накладываемой пластины. Кроме того, расположение канавок на данном расстоянии друг от друга позволяет оптимально использовать площадь пластины для проведения этой технологической пробы, т. е. на минимально возможной площади пластины 1 разместить максимально возможное количество канавок 2.

Форма пластин 4 в виде прямой призмы с основанием в виде прямоугольной трапеции, параллельные грани которой перпендикулярны линии канавки, выбор размеров и их расположение относительно канавок в пластине являются оптимальными, отклоне1329935 ние от которых с одной стороны ведет к необоснованному увеличению материалосмкости используемого образца, с другой — к отсутствиго условий свободного выхода образующихся газов при нагреве наполнителя в окружающее пространство, что в результате уменьшает точность определения склонности испытываемых сварочных материалов к образованию пористости.

Пример. На пластине из стали 17ГС толщиной 14 мм было выполнено 6 канавок глубиной 8 мм, шириной IO мм и длиной

140 мм на расстоянии 128 мм друг от друга. Затем канавки полностью заполнялись бетоном, содержащим 3,0® воды. После этого канавки покрывались пластинами толщиной 8 мм, имеющими форму прямой призмы с протяженностью наименьшей грани поперечного сечения 10 мм, наибольшей—

130 мм. Be.÷è÷èíà грани вдоль линии канавки 140 мм. Стыки между накладными пластинами и пластинами с канавками у всех граней накладной пластины, кроме грани, расположенной под острым углом к линии канавки, плотно закрывались шлаковатой.

Затем в месте свободного стыка выполнялось нахлесточное соединение путем наплавки присадочного материала у углового шва.

Сварной шов у первых двух канавок выполняется электродом УОНИ 13/55, у последующих двух — электродом ФОКС Е — 50, а у остальных — электродом L W-52И.

Режим ведения сварочного процесса: ток

1=120 А; напряжение U=50 В; скорость сварки V=O,З см/с; количество проходов—

2. После этого рентгеновским способом проводился контроль качества сварных швов.

При контроле качества сварных швов было установлено, что минимальное расстояние расположения шва нахлесточного соединения, при котором в шве не образуется пористость, для электрода УОНИ 13/55 равняется 65 мм, для электрода ФОКС EB-50—

50 мм, для электрода LW-52И вЂ” 40 мм.

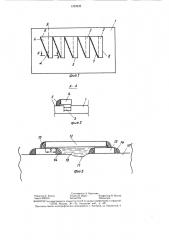

Таким образом, наилучшим электродом является L W-52И. В результате проведения таких испытаний был определен оптимальный состав электрода и конструктивные размеры ремонтного устройства трубопровода, имеющего наполнитель, содержащий влагу. На фиг. 3 изображено ремонтное устройство нефтепровода 10 диаметром 530>(8 мм, наложенное на место 11 повреждения и представляющее собой заплату 12 с подкладным кольцом 13, приваренным к телу трубы швами 4 и соединенным с заплатой 12 в виде прямоугольника нахлесточным соединением 15. Пространство, образованное подкладным кольцом 13, заполнялось бетоном

16, затем покрывалось заплатой 12 и соединялось с подкладным кольцом швом, выполненным на расстоянии 9 (40 мм) от внутренней боковой поверхности кольца электродом l W-52И. Швы !4 выполнены до заполнения бетоном электродами УОНИ 13/55.

Это позволило получить сварные швы ремонтного устройства нефтепровода с наполнитслем, содержащим влагу, высокого качества, что обусловливает повышенную надежность и долговечность самого ремонтного устройства в процессе эксплуатации нефтепровода.

Предлагаемый способ оценки склонности сварочных материалов к образованию пористости в конструкциях с наполнителем, содержагцим влагу, позволяет подобрать оптимальные составы сварочного материала, материала подкладной пластины и наполнителя.

Формула изобретенггя

1. Способ оценки склонности сварочных материалов к образованию пористости, включающий выполнение на металлических плас20 тинах канавок, заполнение их дозированным количеством материала-возбудителя пор, содержащего стабильное количество влаги, наплавку контрольного шва и определение критерия оценки стойкости швов против пористости, от,ггг гающггйг» тем, что, с целью обеспечения достоверности и повышения точности оценки при испьгганиях сварочных материалов, применяемых в ремонтных устройствах трубопроводов, на поверхность пластин в зонах канавок размещают дополнительные

З0 пластины со скошенной по крайней мере одной гранью, ориентируя ее этой гранью под острым углом к канавке, герметизируют участки между пластиной с канавками и нескошенными гранями дополнительной пластины, выполняют контрольный шов по

З5 скошенной грани в направлении от участков, максимально удаленных от канавок, к месту их выхода на поверхность пластин, и за критерий оценки стойкости швов против пористости принимают минимальное расстояние шва от боковой поверхности грани, 40 при котором материал-возбудитель не вызывает пористости в направл(нном металле.

2. Способ по п. 1, от,гггчаюгггиггг.я тем, что, с целью уменьшения материалоемкости испытаний, канавки выполняют на расстоянии друг от друга не более 6+К, где

45 6= (=- ) Х5, а Х вЂ” коэффициент теплопроводности материала пластины с канавками; T. — температура нагрева данной пластины при сварке; T — температура кипения наполнителя; Q — количество тепло50 ты сварочного процесса, обусловленное температурным режимом сварочного процесса; S — площадь поперечного сечения, подвергаемая данному тепловому процессу; К— толщина дополнительных пластин, длина наибольшей грани которых не более 6+С, а

55 наименьшей — не менее С, где С вЂ” ширина канавок.

12

Составитель 3. Хаустова

Редактор Е. Конча Техред И. Верес Корректор И. Муска

Заказ 3522/16 Тираж 974 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4