Способ центробежно-планетарной обработки деталей

Иллюстрации

Показать всеРеферат

изобретение относится к области центробежной обработки гранулированной средой и может быть использовано при отделке поверхности мелких массовых деталей в машиностроительной и других отраслях промышленности . Оно позволяет повысить производительность путем сокращения цикла обработки. Заполненные обрабатываемыми деталями 1 и рабочей средой 2 шаровые контейнеры 3 свободно размеш,ают на плоском столе 4. Стол 4 установлен с зазором внутри неподвижной обечайки 5. Вращение стола 4 обеспечивает планетарное движение контейнеров 3 за счет их фрикционного контакта со столом 4 и обечайкой 5. 2 ил. lU (Л /ц.ст со ГчЭ со со сд 4; J фиг./

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1329954 (51) 4 В 24 В 31/104

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ .З F

/ ц.ст

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3916596/40-08 (22) 29.04.85 (46) 15.08.87. Бюл. № 30 (72) Н. И. Тимохин (53) 621.924.07 (088.8) (56) Авторское свидетельство СССР № 1146180, кл. В 24 В 31/027, 1983. (54) СПОСОБ ЦЕНТРОБЕЖНО-ПЛАНЕТАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ (57) Изобретение относится к области центробежной обработки гранулированной средой и может быть использовано при отделке поверхности мелких массовых деталей в машиностроительной и других отраслях промышленности. Оно позволяет повысить производительность путем сокращения цикла обработки. Заполненные обрабатываемыми деталями 1 и рабочей средой 2 шаровые контейнеры 3 свободно размещают на плоском столе 4. Стол 4 установлен с зазором внутри неподвижной обечайки 5. Вращение стола 4 обеспечивает планетарное движение контейнеров 3 за счет их фрикционного контакта со столом 4 и обечайкой 5. 2 ил.

1329954

Изобретение относится к центробежной обработке гранулированной средой и может быть использовано в машиностроительной и другой отрасли промышленности.

Цель изобретения — повышение производительности обработки путем сокращения продолжительности цикла обработки за счет исключения вспомогательных операций, связанных с размещением контейнеров в объеме рабочего резервуара.

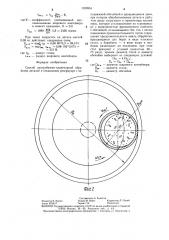

На фиг. 1 схематично изображено устройство для реализации предлагаемого способа, продольный разрез; на фиг. 2 — то же, вид сверху.

Обрабатываемые детали 1 и рабочую среду 2 помещают в контейнер 3 и герметизируют его — закрывают крышкой (не показано).

Контейнер 3 выполнен в форме шара.

Его помещают свободно на круглый плоский стол 4 с вертикальной осью вращения. Диаметр стола берется равным Р,т — — 4 D к.

Стол 4 находится внутри неподвижной обечайки 5, выполненной в виде цилиндра без крышки и дна. Диаметр обечайки берется равным D, = Р„+ D „. Столу 4 сообщается вращение от привода (не показано) с угловой скоростью ю = 40 — 70 рад/с.

От действия центробежных сил, образующихся от вращения стола 4, шаровой контейнер 3 перекатывается вокруг своей горизонтальной оси от центра к периферии стола и касается внутренней поверхностью цилиндрической обечайки 5. При точечном контакте с внутренней стенкой обечайки контейнеру сообгцается дополнительное вращение вокруг вертикальной оси за счет образующейся пары сил. В результате шаровой контейнер получает сложные круговые движения.

Скорость вращения шарового контейнера

V,„и действующие силы на него зависят от диаметра стола D, и скорости его вращения, а также диаметра шарового контейнера и его массы.

С увеличением скорости увеличиваются центробежные силы, а следовательно, и составляющие сил, которые обеспечивают повышение производительности обработки. Для равномерного распределения нагрузки на стол и обечайку контейнеров должно быть несколько.

В качестве рабочей среды в шаровом контейнере могут использоваться шлифовальное зерно, стальная или чугунная дробь, стальные, фарфоровые и стеклянные шарики с полировальными пастами и поверхностно-активными жидкостями и другой материал, применяемый промышленностью для отделочных работ.

Полный цикл обработки составляет

5 — -7 мин. Диаметр шарового контейнера берется не более 200 мм. Диаметр шарового контейнера до 200 мм ооеспечивает хорошую

55 обработку деталей размером до 50 мм и массой не более 100 г.

При диаметре шарового контейнера свыше 200 мм масса контейнера получается большой и действующие силы могут деформировать и контейнер и обечайку.

При диаметре стола свыше 4 D ðàñтут габариты установки и появляются сильные вибрации.

Диаметр обечайки выбирается из соотношения D. = Р„+ D „. При таком соотношении шаровой контейнер всегда контактирует с обечайкой и не проваливается в зазор между столом и обечайкой.

Угловая скорость вращения стола ш, определена в пределах о. = 40 — 70 рад/с. При скорости и>, свыше 70 рад/с. шаровой контейнер начинает сильно проскальзывать в месте контакта со столом, и при такой скорости быстро затупляются абразивные зерна. При скорости ы., менее 40 рад/с обработка деталей получается менее интенсивной. Линейная скорость шарового контейнера определяется из выражения

=, „,.— К, где К вЂ” коэффициент, равййй 0,7 — 0,9, учитывающий потери скорости за счет проскальзывания.

Коэффициент проскальзывания зависит от материала стола, обечайки, шарового контейнера, его диаметра, массы, гладкости и загрязнения тругцихся поверхностей и других факторов. Коэффициент К определен опытным путем. При величине К, меньшей

0,7, получаются значительные потери скорости, что приводит к снижению производительности обработки. Получить величину К, большую 0,9, практически невозможно.

Пример. Производили обработку мелких стальных деталей массой 80 г и размерами до 40 мм с целью снятия заусенцев и скругления острых кромок. В качестве рабочей среды использовали шлифовальное зерно № 200 по ОСТ2-115-71 и смазочно-охлаждающую жидкость с поверхностно-активными веществами «Аквол-11».

В контейнер загружали рабочую среду и детали в соотношении 3:1 до заполнения

2/3 объема контейнера, заливали рабочую жидкость до уровня поверхности рабочей среды с деталями или на 3 — 5 мм ниже.

Контейнер закрывали плотно крышкой и устанавливали на стол свободно с возможностью вращения вокруг вертикальной оси.

Диаметр контейнера составлял D

= 150 мм, диаметр стола Р«4Р „

= 4.150 = 600 мм, диаметр обечайки D, =

Dñò. + Рш.к = 600 + 150 = 750 мм.

Угловая скорость вращения стола была равна а = 60 рад/с, тогда как линейная скорость V =и)г„. = 60-300 = 18000 мм/с =

= 1080 м/мин.

Линейную скорость вращения шарового контейнера рассчитывали из выражения

1329954

Формула изобретения

Составитель А. Букатов

Редактор Е. Конча Техред И. Верес Корректор Л. Патай

Заказ 3523/17 Тираж 714 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская иаб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

V, = Ъ;,— 1 — К, где К вЂ” коэффициент, учитывающий проскальзывание шарового контейнера в момент вращения, К = 0,8.

Ч = 1080. 6оо 0,8 = 3456 м/мин.

При таких скоростях на деталь массой

0,08 кг действуют следующие силы:

К „= п1шД:г,т = 0,08 60 0,3 = 86,4 Н;

Еш.к = ти> „,с. г к = 008 192 0075 =

= 221 Н, где г, — радиус стола;

r .x — радиус шарового контейнера.

Способ центробежно-планетарной обработки деталей в секционном резервуаре с неподвижной обечайкой и вращающимся дном, при котором обрабатываемые детали и рабочую среду загружают в герметичные контейнеры, которые устанавливают их в резервуа5 ре с возможностью фрикционного контакта с обечайкой, отличающийся тем, что, с целью повышения производительности путем сокращения продолжительности цикла обработки, вращающееся дно берут в виде плоского стола, а барабаны — в виде шара и свободно размещают на последнем, при этом стол вращают с угловой скоростью 40—

70 рад/с, причем диаметр стола и диаметр обечайки выбирают из следующих условий:

Р„. = 4 Рш;

D.=D,+D где Є— диаметр шарового контейнера;

D — диаметр стола;

D, — диаметр обечайки.