Способ выплавки стали в кислородном конвертере

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии и может быть.использовано при выплавке стали в кислородных конвертерах. С целью сокращения расхода чугуна, ускорения процесса шлакообразования и повышения выхода жидкой стали предлоз} :ено в ванну конвертера вводить алюминийсодержащие отходы . Первую порцию отходов вводят на дно конвертера в количестве 5 - 15 кг/т стали, вторую - .в момент окончания продувки в количестве 3 - 8 кг/т стали. Присадка алюминийсодержащих отходой по указанной схеме в сочетании с изменением высоты фУрмы (10-20% продолжительности продувки высота фурмы составляет 13-16 калибров , остальное время 18-20 калибров ) позволяет повысить температуру начала процесса и тем самым улучшить процесс шлакообразования. Присадка алюминийсодержащих отходов в момент окончания продувки приводит к восстановлению окислов Fe, Мп и шлака, что повышает выход годного. 3 табл. I (Л с 00 00 о: 00

COIO3 СОВЕТСКИХ . СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 С 21 С 5/28

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3929815/22-02 (22) 18.07.85 (46) 15.08.87. Бюл. Ф 30 (71) Донецкий научно-исследовательский институт черной металлургии (72) Д.А.Дюдкин, И.В,Куликов, А.И.Мастицкий, С,П.Терзиян, В.С.Харахулах, В.Е.Купершток, А.В.Гнедаш и А,В.Сколобанов (53) 669.184.123(088.8) (56) Баптизманский В.И. и .др, Физикохимические основы кислородно-конвертерного процесса. Киев-Донецк: Вища школа, 1981, с, 112-115, Явойский В.И. и др. Металлургия стали. М.: Металлургия, 1983, с. 129-133. (54.) СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ (57) Изобретение относится к черной металлургии и может быть использова„„SU„„ l 330168 А 1 но при выплавке стали в кислородных конвертерах. С целью сокращения расхода чугуна, ускорения процесса шлакообразования и повышения выхода жидкой стали предложено в ванну конвертера вводить алюминийсодержащие отходы. Первую порцию отходов вводят на дно конвертера в количестве 5

15 кг/т стали, вторую — .в момент окончания продувки в количестве 3

8 кг/т стали, Присадка алюминийсодержащих отходоВ по указанной схеме в сочетании с изменением высоты фурмы (10-207. продолжительности продувки высота фурмы составляет 13-16 калибров, остальное время 18-20 калибров) позволяет повысить температуру начала процесса и тем самым улучшить процесс шлакообразования. Присадка . алюминийсодержащих отходов в момент окончания продувки приводит к восстановлению окислов Fe, Мп и шлака, что повышает выход годного. 3 табл.

1330168

Изобретение относится к черной металлургии, и может быть использовано при выплавке стали в конвертерах.

Цеп изобретения — сокращение рас5 хода чугуна, ускорение процесса шлакообразования и повышение выхода жидкой стали.

Ввод алюмосодержащих отходов на дно конвертера обеспечивает формирование активного высокоглиноземистого шлака непосредственно после слива чугуна и начала продувки. Этому спо-, собствует высокий экзотермический эффект окисления металлического алюминия, содержащегося в отходах, газообразным кислородом, Для -усиления экзотермического эффекта в начальный период продувки фурма устанавливает- 2О ся ниже рабочего положения, при этом угар железа минимален, а скорость окисления алюминия максимальна. Образующийся в результате окисления алюминия глинозем понижает температуру 25 плавпения шлака до значения на 5080 С ниже температуры, генерируемой в конвертере в первые минуты продувки, После полного окисления алюминия фурма поднимается в рабочее положе- 30 нке и продувка ведется до содержания углерода 0 05-0,10%. Это позволяет упростить технологию выплавки за счет того, что количество лома и чугуна устанавливается постоянным на каждую

"плавку, независимо от марки выплавляемой стали, Это улучшает условия работы и уменьшает потери металла в виде недоливов при разливке стали. в слитки, Для предотвращения снижения 4О выхода жидкой стали вследствие потерь железа с переокисленным шлаком производит повторный ввод алюмосодержащих отходов на шлак, при этом окислы железа восстанавливаются, а нормальная 45 жидкотекучесть шлака поддерживается за счет повышения количества глиноэема, снижающего его температуру плавления, Требуемое содержание углерода получают путем ввода углеродсодержашего материала в ковш.

В качестве алюмосодержащих отходов нспользуют шлак производства вторичного алюминия фракции 10-50 мм, содержащий 20-30% алюминия, брикеты от- 55 севов алюминиевой стружки, содержащие

40-60% алюминия, магнитную фракцию процесса сепарации алюминиевого лома с содержанием алюминия 25-40%, При расходе алюмосодержащих отходов, присаживаемых на дно конвертера, менее 5 кг/т стали не достигается эффект ускорения процессе шлакообра-: зования, а при расходе более 15 кг/т стали увеличивается продолжительность периода окисления алюминия, что повышает общую продолжительность продувки и снижает производительность конвертера. При продолжительности первого периода продувки менее 10% от общей продолжительности продувки не достигается полного окисления алюминия и снижается скорость окисления углерода во время бсновного периода продувки, Продолжительность первого периода продувки более 20% от общей продолжительности продувки нецелесообразна, так как при этом алюминий окисляется полностью, а скорость шлакообразования снижается из-эа низкого расположения фурмы, При расстоянии среза фурмы над уровнем металла в первый период продувки менее 13 приведенных калибров возрастает вероятность заметаливания фурмы и выхода ее иэ строя, кислородные струи размывают футеревку подины. Устанавливать расстояние более 16 приведенных калибров в этот период нецелесообразно вследствие замедления окисления алюминия.

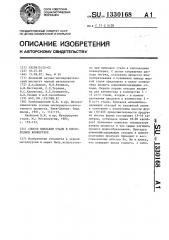

В табл. 1 представлены значения общей продолжительности продувки (числитель) и содержание серы в металле в конце продувки (знаменатель) при различных условиях проведения первого периода продувки.

Таким образом, оптимальными параметрами первого периода продувки являются: продолжительность 10-20% от общей продолжительности, положение фурмы 13-16 приведенных калибров над уровнем металла.

При расстоянии среза фурмы над уровнем металла во время основной продувки менее 18 приведенных калибров повышается количество выносов металла из конвертера и возрастает вероятность выбросов металла и шлака из конвертера, При расстоянии среза фурмы от металла более 20 приведенных калибров повышается окисленность шлака и снижается скорость окисления углерода, что ведет к снижению производительности конвертера.

Присадка на шлак по окончании про-t дувки алюмосодержащих отходов в коли1330168 честве менее 3 кг/т стали не обеспечивает полного восстановления окислов железа, а при расходе более 8 кг/т стали дальнейшего повышения степени восстановления не происходит.

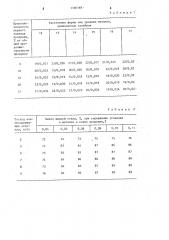

В табл. 2 приведены значения выхода жидкой стали (Ж) в зависимости от расхода алюмосодержащих отходов, присаживаемых на шлак по окончании 1ð продувки, при различных содержаниях углерода в конце продувки.

Таким образом, максимальный выход жидкой стали достигается в условиях окончания продувки при содержании углерода 0,05-0, 10, при расходе алюмосодержащих отходов, присаживаемых на конечный шлак, в пределах 38 кг/т стали.

Пример 1. Сталь марки ВстЗСП20 выплавляли в 350-тонном конвертере.

На дно конвертера присаживали 3,5 т магнитной фракции отходов процесса сепарации алюминиевого лома, производили завалку лома и слив чугуна 25 в течение 5 мин (20 общей производительности продувки), продувку производили при положении фурмы 14 приведенных калибров от уровня металла, после чего фурму поднимали до уров- ЗО ня 19 приведенных калибров от уровня металла и вели продувку до содержания углерода 0,08, после чего присаживали 1 75 т магнитной фракции отходов процесса сепарации алюминиевого лома. З5

Затем плавку выпускали в ковш и науглероживали присадкой кокса. При этом содержание пыли в дымовых газах в:период интенсивного обезуглероживания составило 60-.80 г/м, что на 40

40-50 г/м ниже, чем при проведении процесса по известной технологии, и является свидетельством наличия в конвертере жидкоподвижного, гомогенного шлака. Содержание серы в конце 45 продувки составило 0 020Х что на

0,004Х ниже среднего значения этого показателя для плавок, проведенных по базовому варианту. Выход жидкой стали составил 87, что на 2-З вьппе, чем при выплавке стали по технологии прототипа.

Пример 2. Сталь марки ВстЗСП выплавляли в 350-тонном конвертере.

Было проведено 5 опытных плавок при различньг параметрах предлагаемой технологии и одна сравнительная плавка по известному способу. Скорость шлакообразования оценивали по количеству пыли в дымовых газах.

В табл.3 приведены характеристики опытных плавок.

Таким образом, реализация предлагаемого способа обеспечивает существенное снижение расхода жидкого чу- гуна, увеличение выхода жидкой стали и ускорение шлакообразования.

Формула изобретения

Способ выплавки стали в кислородном конвертере, включающий завалку на дно шлакообразующих материалов и металлолома, заливку чугуна и продувку ванны кислородом до содержания углерода 0,05Х-0,10, о т л и ч а ю— шийся тем, что, с целью сокращения расхода чугуна, ускорения процесса шлакообразования и повышения выхода жидкой стали, в конвертер вводят алюмосодержащие отходы в количестве

5-15 кг/т стали, в течение первых

10-20Х продолжительности продувки фурму устанавливают на расстоянии 13-16 приведенных калибров от уровня спокойного металла, а в остальное время18-20 калибров с повторным вводом алюмосодержащих отходов на шпак в количестве 3-8 кг/т стали в момент прекращения продувки.

1330168Таблица1

Продолжительность

17

13

20

Таблица 2

Расход алюмосодержащих отходов, кг/т

0,04

76

84

86

83

87

87

84

86

75

89

84

87 первого периода продувки, % от общей продолжительности продувки

Расстояние фурмы над уровнем металла, приведенных калибров

19/0,021 23/0,026 21/0,028 22/0,017 21/0,025 22/0,02 .

20/0,025 15/0,018 16/0,020 16/0,019 22/0,018 20/0,02

24/Оу022 15/0,019 14/Оу018 15/Оу019 19/0,020 23/0,02

23/Оэ 023 15/Оэ 020 14/0,018 14/Оэ 019 20/Оэ 019 19/0 02

21/0,024 22/0,025 21/0,023 20/0,024 19/0,024 20/0,02".

Выход жидкой стали, %, при содержании углерода в металле в конце продувки,%

0,05 0,06 0,08 О, 10 0,11

1330168

Таблица 3

Параметры технологии

Результаты плавок

ПродолжительСодержание

Вид алюмос одержащих отходов

Высота фурмы в 1

Расход алюмоСодержание

Выход жидкой стали, Е

Высота фурмы во 2

Расход чугуна кг/т

Расход алюмосодержащих отхо" ность пыли в дымовых газах, r/ содержащих отхопериоде, приведов на шлак, кг/т денных калибров ров ности продувки

17 0,04 2. 805

18 0 05 3 780

19 0,07 6 775

20 0 10 8 770

21 0,11 9 790

Шлак

12 производства

5 10

10 15

15 . 20

16 21

14 вторичного

16 ния

Известный способ

100

810

Составитель М.Прибавкии

Техред Л. Сердакова

Корректор С.Черни

Редактор Н. Киштулинец

Заказ 3541/27 Тираж 549

ВНИИПИ Государственного .комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подпис ное

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4 дов в первом периоде, кг/т первого периода продувки, 7. от о6щей продолжительпериоде, приве" денных калибуглерода в конце продувки, 7

84, 110

87 80

88 60

87 80

85 120