Способ обжига карбонатных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии и может быть использовано при обжиге кусковых карбонатных материалов, известняка, доломита и др. - и направлено на повышение качества готового продукта и снижение расхода топлива. В шахту с неподвижным слоем из выносной топки подают продукты неполного сгорания природного газа (коэффициент расхода воздуха ,65-0,75), которые поступают в верхнюю часть зоны обжига. За счет физического тепла продуктов сгорания ведется обжиг карбонатных материалов, а сами продукты сгорания, охлаждаясь, движутся сверху вниз и поступают через соединительный канал в нижнюю часть зоны обжига второй шахты, которая работает в режиме движуш,егося слоя с дожиганием продуктов неполного сгорания воздухом, поступаюш,им из зоны охлаждения печи, до полного сгорания (,02,-1,05). Примерно через 15 мин переключением клапанов меняется направление движения газового потока и одновременно режим работы шахт печи. 2 ил. S сл со со 4 СО

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 F 27 В 1/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3956463/29-33 (22) 23.09.85 (46) 15.08.87. Бюл. № 30 (71) Всесоюзный научно-исследовательский институт металлургической теплотехники и Уральский политехнический институт (72) М. Э. Бланк, Б. А. Боковиков, В. В. Червоткин, Я. М. Гордон, Г. А. Пермяков и Б. Н. Зверев (53) 666.1.041 (088.8) (56) Монастырев А. В., Александров А. В.

Печи для производства извести. М.: Металлургия, 1979. с. 127. (54) СПОСОБ ОБЖИГА КАРБОНАТНЫХ

МАТЕРИАЛОВ (57) Изобретение относится к черной металлургии и может быть использовано при обжиге кусковых карбонатных материалов. известняка, доломита и др. — и направ„„Я0„„1330430 А1 лено на повышение качества готового продукта и снижение расхода топлива. В шахту с неподвижным слоем из выносной топки подают продукты неполного сгорания природного газа (коэффициент расхода воздуха а=0,65 — 0,75), которые поступают в верхнюю часть зоны обжига. За счет физического тепла продуктов сгорания ведется обжиг карбонатных материалов, а сами продукты сгорания, охлаждаясь, движутся сверху вниз и поступают через соединительный канал в нижнюю часть зоны обжига второй шахты, которая работает в режиме движушегося слоя с дожиганием продуктов неполного сгорания воздухом, поступаюшим из зоны охлаждения печи, до полного сгорания (а=1,02,— 1,05) . Примерно через

15 мин переключением клапанов меняется направление движения газового потока и одновременно режим работы шахт печи. 2 ил.

13

Изобретение относится к черной металлургии и может быть использовано при обжиге кусковых карбонатных материалов: известняка, доломита и др., а также в промышленности строительных материалов, сахарной и химической промышленности.

Целью изобретения является повышение качества готового продукта и снижение расхода топлива.

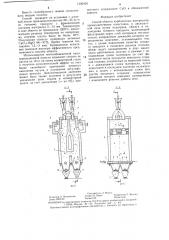

На -фиг. 1 изображена печь, для осуществления предлагаемого способа, поперечный разрез; на фиг. 2 — — то же, продольный разрез.

Шахтная печь состоит из двух аппаратов загрузочного устройства 1, двух шахт, образованных вертикальной стенкой 2 и соединенных в нижней части каналом 3. В верхней части печи смонтированы газоотводы 4, снабженные дроссельными клапанами 5, и размещены выносные топки 6 с циклонными горелками 7. Продукты неполного сгорания поступают в шахту с неподвижным слоем через окна 8. В нижней части печи установлены короба 9 для подачи ovлаждающего воздуха, механизм 10 выгрузки и бункера 11 извести, снабженные клапанами 12.

Способ осуществляют следующим образом.

B первую шахту печи, работающую в данном периоде в режиме с движущимся слоем по принципу противотока (фиг. 1), загружают при помощи загрузочного устройства 1 крупнокусковой известняк, например фракции 40 — 100 мм, который поступает в зоны подогрева и обжига шахтной печи. Подогрев известняка до 870 С в этой шахте ведут продуктами полного сгорания природного газа в противотоке. Обжиг ведется путем дожигания в слое материала продуктов неполного сгорания газа, поступаюших по каналу 3 из левой шахты, работающей в этот период в режиме с неподвижным слоем. Температура продуктов неполного сгорания, поступаюгцих в правую шахту, поддерживается на уровне 900 С.

Воздух, необходимый для дожигания, поступает из зоны охлаждения правой шахты в зону обжига с температурой 850 С.

При этом обеспечивается полное дожигание продуктов неполного сгорания с суммарным коэффициентом расхода воздуха с" =1,02 — 1,05. Охлажденный продукт выгружается из правой шахты в бункера 11 извести. Сжигание природного газа осуществляется в выносных топках шахтной печи, оборудованных циклонными горелками 7 с коэффициентом расхода воздуха 0,65 — 0,75

Продукты неполного сгорания газа с температурой 1280 в !300 С поступают через окна 8 в верхнюю часть зоны обжига шахты с неподвижным слоем, где за счет физического тепла продуктов сгорания ведется обжиг известняка.

Из-за интенсивного поглощения тепла при разложении известняка температура продук30430

55 тов сгорания снижается с 1280 — 1300 С до

900 С. Полученная известь выгружается из бункеров 10 шахты с неподвижным слоем на транспортер, а верхние клапаны 12 левой шахты закрыты. Продукты полного сгорания газа удаляют из правой шахты через газоотвод 4. Примерно через 15 мин переключением клапанов меняется направление движения газового потока и одновременно режим работы шахт печи. Перекидывают дроссельные клапаны 5, отключают подачу газа и воздуха в горелки выносных топок левой шахты и включают в работу горелки правой шахты. Прекращают подачу воздуха в зону охлаждения правой шахты и включают в левую шахту. Одновременно останавливают разгрузочное устройство и сход материала в правой шахте и включают разгрузочное устройство в левой шахте. Продукты полного сгорания отводятся при этом из левой шахты.

Печь оснащена регулирующей и измерительной аппаратурой, позволяющей управлять режимом обжига в печи с центрального пульта.

В отличие от прототипа, где обжиг ведется только путем сжигания топлива в слое (вторая шахта работает в качестве рекуператора) со всеми вытекающими отсюда негативными последствиями, в разработанном способе обжиг ведется одновременно в двух шахтах. Продукты неполного сгорания подаются из топки в верхнюю часть зоны обжига шахты с неподвижным слоем с температурой не более 1300 С.

Так как обжиг в этой шахте происходит без сжигания топлива в слое, то нет опасности пережога извести, так как температура в слое при этом не повышается более 1250 С. Продукты неполного сгорания подаются в верхнюю часть зоны обжига в слой с минимальной степенью обжига известняка, в результате чего температура их понижается. Кроме того, в неподвижном слое происходит выравнивание температур по сечению шахты и возрастает равномерность процесса обжига. При дожигании частично охлажденных продуктов неполного сгорания в шахте с движущимся

"лоем с а= 1,02 — 1,05 создаются более благоприятные условия перемешивания по сравнению со сжиганием природного газа в слое, так как расходы продуктов сгорания и вторичного воздуха в этом случае практически одинаковы, а явление термической диссоциации окиси углерода в рассматриваемом интервале температур отсутствует . При дожигании частично охлажденных продуктов неполного сгорания в слое практически отсутствует опасность пережога извести, так как температура в слое не выше 1250 С. В результате известь после обжига получается высокого качества, мягкообожженная, с содержанием активных

C AO+ N g0 более 96 О:, 1330430

Формула изобретения

Составитель Л. Мацук

Редактор Л. Маковская Техред И. Верес Корректор Л. Бескид

Заказ 3567/40 Тираж 542 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4(5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 з

Вместо газообразного можно использовать жидкое топливо.

Способ проверен на установке с шахтной печью производительностью 20 — 25 кг/ч по готовому продукту с фракционным составом материала 5 — 15 мм. Температура в зоне обжига не превышала 1200 С, максимальная разница температур по поперечному сечению шахты была не более 30 С.

Полученная . известь содержала активных

CaO+MgO 96 — 97%. Время гашения составляло 1,5 — 3 мин. Проведенные испытания показали высокую эффективность предложенного способа обжига.

Использование мягкообожженной высокореакционной извести позволяет снизить ее расход на 10 кг на тонну конвертерной стали и получить дополнительный эффект за счет более спокойного протекания процесса окисления чугуна и улучшения десульфурации металла. Дополнительная экономия может быть также получена в результате увеличения доли скрапа в конвертерной шихте. за счет увеличения (- на 2%) процентного содержания СаО в обожженной извести.

Способ обжига карбонатных материалов, преимущественно известняка, в двухшахтной печи путем подогрева, обжига и охлаждения готового продукта, включающий фильтрацию через слой материала теплоносителя, направление движения которого периодически изменяют, отличающийся тем, что, с целью повышения качества готового продукта и снижения расхода топлива, обжиг ведут одновременно в двух циклически работающих шахтах: в режиме с неподвижным слоем материала за счет физического тепла продуктов неполного сгорания топлива, подаваемых из выносной топки, и с движущимся слоем материала, путем дожигания в последнем частично охлажденных в шахте с неподвижным слоем продуктов неполного сгорания, направление движения которых изменяют одновременно с изменением режима работы печи.