Способ формообразования листовых профилей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработ-. ке металлов давлением, в частности к изготовлению профилей сложных форм из листовых заготовок. Цель изобретения - повьшение качества профилей за 1 Изобретение относится к обработке металлов давлением, в частности к изготовлению профилей сложных форм из листовых заготовок. Целью изобретения является повышение качества профилей за счет уменьшения трешинообразования в местах изгиба. На фиг. 1 показан профиль на стадии предварительного формообразования; на фиг. 2 - профиль на стадии окончательного формообразования. Tia первой стадии из предварительно изогнутой полосы и-образной формы формируется гибкий корытообразный профиль с высотой стенок 1 больше счет уменьшения трещинообразования в - местах изгиба. На первой .стадии из предварительно изогнутой U-образной полосы формуется гибкий корытообразный профиль с высотой стенок больше требуемой на 1-10% и размерами полок и горизонтальной стенки равными за-., данным. Во второй стадии производят осадку вертикальных стенок профиля до требуемой на готовом профиле конфигурации , прикладывая усилия к полкам и вертикальным стенкам профиля при одновременном зажатии всех его элементов . Способ позволяет получать профили с малыми относительными радиусами и утолщениями материала в зонах изгиба , что повьшает жесткость профилей. 2 ил. с б сл требуемой на 1-10% и размерами полок 2 и горизонтальной стенки 3 равными заданным. JC этому времени ручей, в котором осуществлялась гибка, замкнут к профиль зажат между пуансоном и матрицей по всему периметру за исключением углов ручья 0 и 3 . На второй стадии под действием ползуна пресса с боковыми элементами матрицы 5 перемещаются вертикально вниз, а центральные элементы пуансонов 6 и матрицы 7 остаются неподвижными . В результате происходит осадка стенок 1 профиля, степень которой колеблется от 1 до 10% в зависимости от материала. 00 СО 00 О) N)

Взамен ранее изданного

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК цц 4 В 21 D 5/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

flPH ГКНТ СССР (61) 1049138 (21) 4004589/25-27 (22) 08.01.86 (46) 23.02 ° 89. Бюл. ¹ 7 (71) Тольяттинский политехнический институт (72) И.А. Кисиленко, Е.П. Смолин и В.К. Воронцов (53) 621.981.! (088.8) (56) Авторское свидетельство СССР № 1049138, кл. В 21 D 5/06, 03.03.82. (54) СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЬИ ПРОФИЛЕЙ (57) Изобретение относится к обработ" ке металлов давлением, в частности к изготовлению профилей сложных форм из листовых заготовок. Цель изобретения — повышение качества профилей за

Изобретение отн осится к обработке металлов давлением, в частности к изготовлению профилей сложных форм из листовых заготовок.

Целью изобретения является повью шение качества профилей за счет уменьшения трещинообразования в местах изгиба.

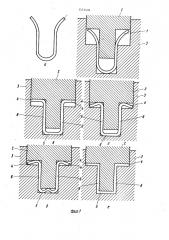

На фиг . 1 показан профиль на стадии предварительного формообразования; на фиг. 2 — профиль на стадии окончательного формообразования.

%а первой стадии из предварительно изогнутой полосы U-образной формы формируется гибкий корытообразный профиль с высотой стенок 1 больше

„„SU„„1333436 А 2 счет уменьшения трещинообразования в . местах изгиба. На первой .стадии из предварительно изогнутой U-образной полосы формуется гибкий корытообразный профиль с высотой стенок больше требуемой на 1-fOX и размерами полок и горизонтальной стенки равными эа"..: данным. Во второй стадии производят осадку вертикальных стенок профиля до требуемой на готовом профиле конфигурации, прикладывая усилия к полкам и вертикальным стенкам профиля при одновременном эажатии всех его элементов. Способ позволяет получать профили с малыми относительными радиусами !

Ф и утолщениями материала в зонах изги- р ба, что повышает жесткость профилей.

2 ил. требуемой на 1-10Х и размерами полок

2 и горизонтальной стенки 3 равными заданным. К этому времени ручей, . в котором осуществлялась гибка, замкнут и профиль зажат между пуансоном и матрицей по всему периметру за исключением углов ручья o(и р .

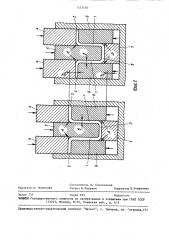

На второй стадии под действием ползуна пресса с боковыми элементамн матрицы 5 перемещаются вертикально вниз, а центральные элементы пуансонов 6 и матрицы 7 остаются неподвижными. В результате происходит осадка стенок 1 профиля, степень которой колеблется от 1 до !ОХ в зависимости от материала.

133

Осадка стенок 1 в замкнутом ручье предотвращает потерю устойчи1 ности полок 2 и горизонтальной стенки 3 и тем самым исключает появление знакопеременной нагрузки и микротрещин на вогнутой поверхности в зоне гиба. Кроме того, в результате пластической деформации профиля, возникающей в процессе осадки, происходит увеличение толщины стенок 1 профиля и накопление металла в зонах гиба (в углах a(и P), Увеличение вертикального зазора д между пуансоном и матрицей происходит за счет упругой деформации матрицы, так как при осадке вертикальных стенок матрица работает в распор..Таким образом, деформация профиля в поперечном сечении во второй стадии происходит при всестороннем сжатии.

Пример . На экспериментальном штампе иэ листовой полосы материала

Д16Т толщиной У = 2 мм, шириной

121 мм, предварительно изогнутой обычной гибкой в U-образный профиль, вначале был получен корытообразный профиль гибкой без торцовой осадки со следующими параметрами; угол наклона стенок к оси симметрии профиля 90 ; ширина горизонтальной стенки 23 мм; высота профиля 38„1 мм; высота стенок 34,1 мм; ширина полок по 18, 15 мм, общая ширина профиля

55,3 мм.

После приложения вертикальных усилий осадки величиной 150ТС торцового подпора и двустороннего продольного подпора получен профиль со следующими параметрами: угол наклона боковых стенок к оси симметрии про-. филя 90, ширина горизонтальной стенки 23 мм; высота профиля 35 мм; вы3436

Способ формообразования листовых профилей по авт. св. У 1049138, отличающийся тем, что, с целью повышения качества профилей за счет уменьшения трещинообразования в местах изгиба, при предварительном формообразовании формуют

35 профиль с высотой вертикальных стенок больше заданной на готовом профиле, а при окончательном формообразовании производят осадку вертикальных стенок профиля до требуемой кон40 фигурации на Г ОтОВОм прОфиле при кладывая усилия к полкам и вертикальным стенкам профиля при одновременном зажатии всех era элементов.

4 сота стенок 31 мм; ширина полок по

16,5 мм; общая ширина профиля 52 мм.

Описанный способ позволяет получить качественно годный корытообраз5 ный профиль в две стадии в одном ручье эа счет предварительного изготовления его гибкой без торцовой осадки предварительно изогнутой U-образной полосы и последующего деформирования вертикальным усилием с приложением усилий двустороннего продольного подпора зоны пластического деформирования.

Поскольку усилия деформирования прикладывают к сформированному профилю, уменьшения углов профиля в зонах изгиба не происходит, а следовательно, не наблюдается н трещинообразования в местах изгиба. Способ позволяет получать профиль с малыми относительными радиусами и утолщениями материала в зонах изгиба, что повышает жесткость профилей.

Формула изобретения

1333436

1333436

Состанитель Л. Самохвалов

Техред М.Ходанич Корректор В.Романенко

Редактор О, Филипова

Заказ 751 Тираж 694 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина,101