Устройство для ультразвукового упрочнения зубчатых колес

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при упрочнении зубчатых колес. Цель изобретения - упрощение конструкции и повышение производительности . Обрабатываемые зубчатые колеса устанавливаются на оправках и с инструментом образуют замкнутые контуры, нагружаемые пру синами кручения. Фасонные пальцы, смонтированные в кронштейнах, перемещаются в радиальном направлении по планшайбе с помощью пары винт - гай-„ ка. Между торцами пальцев и кронштейнов установлены пружины, обеспечивающие самоустановку зубчатых колес в процессе обработки, а на пальцах - люфтовыборные зубчатые колеса. На винтах имеются блоки из двух взаимодействующих с собачкой храповых колес с В1стречным направлением зубьев, которым винты сообщают вращение. При вращении планшайбы происходит обкатывание имеющих возможность самоустановки зубчатых колес относительно колеблющегося с ультразвуковой частотой инструмента. Количество позиций для установки обрабатываемых зубчатых колес может быть любым. 1 з.п. ф-лы, 4 ил. СП с I со со со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

2 А1 (19) (И) (50 4 В 21 Н 5/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТ0РСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4053506/31-27 (22) 08. 04. 86 (46) 30.08.87. Бюл. У 32 (71) Могилевский машиностроительный институт (72) А.M.Даньков, Н.И.Рогачевский, А.С.Соболев, M.Ï.Áèðþêoâ, 10.А.Устинов и В.M.Ðóáëåâ (53) 621.771.29(088.8) (56) Авторское свидетельство СССР

М - 1175601, кл. В 21 Н 5/02, 1984. (54) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО

УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС (57) Изобретение относится к обработке металлов давлением и может быть использовано при упрочнении зубча-. тых колес. Цель изобретения — упрощение конструкции и повышение производительности. Обрабатываемые зубчатые колеса устанавливаются на оправках и с инструментом образуют замкнутые контуры, нагружаемые пру1кинами кручения. Фасонные пальцы, смонтированные в кронштейнах перемещаУ( ются в радиальном направлении по планшайбе с помощью пары винт — гай-, ка. Между торцами пальцев и кронштейнов установлены пружины, обеспечивающие самоустановку зубчатых колес в процессе обработки, а на пальцахлюфтовыборные зубчатые колеса. На винтах имеются блоки из двух взаимодействующих с собачкой храповых колес с встречным направлением зубьев, которым винты сообщают вращение. При вращении планшайбы происходит обка. тывание имеющих возможность самоуста- а ковки зубчатых колес относительно колеблющегося с ультразвуковой частотой инструмента. Количество позиций для установки обрабатываемых зубча- С, тых колес может быть любым. 1 з.п. . ф-лы, 4 ил.

1 13

Изобретение относится к обработке металлов давлейием.

Целью изобретения является упрощение конструкции устройства, а так.же увеличение его производительности и повышение точности.

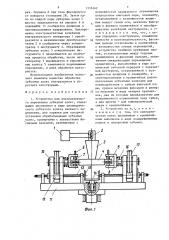

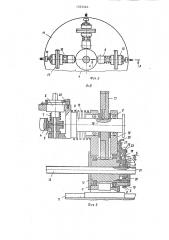

На фиг.1 изображено устройство„ общий вид; на фиг.2 — то же, вид сверху; на фиг.3 — разрез А-A на фиг.2; на фиг.4 — вид Б на фиг.3.

Устройство содержит ультразвуковой генератор 1, электрически соединенный с магнитострикционным преобразователем 2, припаянным к конденсатору 3, на свободном конце которого выполнен инструмент 4 в виде цилиндрического зубчатого колеса внеш-

Мего зацепления. B зацеплении с инструментом 4 находятся обрабатываемые зубчатые колеса 4, попарно установленные на оправках 6 таким образом, что одно из них жестко связано с оправкой 6, а другое свободно вращается на оправке 6 и связано с ней по"средством пружины 7 кручения. Оправки

6 установлены в фасонных пальцах 8 и вместе с ними могут вращаться вокруг оси, являющейся осью симметрии при установке на оправках этих зубчатых колес. Пальцы 8 установлены на подшипниках качения 9 с возможностью осевых перемещений и поворота в кронштейнах 10, которые, в свою очередь, смонтированы на планшайбе 11 и могут .перемещаться по ней в направляющих (например, типа "ласточкин хвост") в радиальном направлении с помощью гаек 12 и винтов 13, связанных между собой посредством паразитного конического зубчатого колеса 14, нахоцящегося в зацеплении с установленными на концах винтов 13 коническими зубчатыми колесами 15.Между соответствующими торцами пальцев 8 и кронштейнов

10 установлены пружины сжатия 16. На пальцах 8, кроме того, установлены люфтовыборные зубчатые колеса 17, передающие пальцу 8 момент посред.ством подпружиненного шарика 18 и не ограничивающие осевых перемещений пальцев 8. Гайки 12 установлены в кронштейнах 10 с возможностью вращения вокруг собственной оси и имеют на периферии зубья "а", находящиеся в зацеплении с зубьями люфтовыборных зубчатых колес 17. На гайках l2 жестко установлены блоки 19 иэ двух храповых колес "б".и "в" с встречным

33462 2 направлением зубьев, а на винтах

13 — аналогичные блоки 20 из храпо вых колес "г" и "д", имеющие возможность перемещаться вдоль винтов 13 и передающие им крутящий момент с помощью шариков 21. С блоками храповых колес 19 и 20 взаимодействуют поворотные собачки 22 и 23, занимающие определенное положение под дей.ствием пар пружин 24 и 25, закрепленных на подвижных планках 26, фиксируемых стопорами 27 ° Свобода вращения оправок 6 ограничивается храповыми механизмами 28.

Устройство работает следующим образом.

Обрабатываемые зубчатые колеса 5 устанавливаются попарно на оправки 6 и по одному из каждой пары связываются с оправками 6 пружинами 7 кручения, после чего оправки 6 устанавливаются в фасонные пальцы 8. При этом подвижные планки 26 находятся, напри25 мер, в верхнем положении (фиг.4); что обеспечивает при вращении одного иэ винтов l3 по часовой стрелке перемеще1 ния всех кронштейнов 10 от периферии планшайбы 11 к ее центру при левой нарезке винтов 13, так как гайки

12 оказываются эастопоренными. При вращении одного нз винтов 13 против часовой стрелки гайки 12 вращаются вокруг своих осей совместно с вин35 тами 13 и передают вращение пальцам

8 через люфтовыборочные зубчатые колеса 17. Таким образом обрабатываемые зубчатые колеса 5 (например, косоэубые) могут быть введены в за40 цепление с прямозубым инструментом

4. При нижнем расположении планок

26 поворотные собачки 22 и 23 взаимодействуют с другими храповыми колесами блоков 19 и 20 и при вращении

45 винтов 13 по часовой стрелке происходит поворот пальцев 8, а при их вращении против часовой стрелки — перемещение кронштейнов 10 от центра планшайбы 11 к ее периферии. Вращения одного из винтов 13 достаточно, поскольку все другие винты связаны с ним посредством зубчатых колес

14 и 15. После того, как обрабатываемые зубчатые колеса 5 будут введе55 ны в зацепление с инструментом 4 планшайбу -11 поворачивают с тем,что.— бы добиться закручивания пружин 7 на угол, обеспечивающий требуемый нагружающнй момент в замкнутых контуз

13334 рах. Оправки 6 при этом фиксируются от поворота стопорами 28. Затем одно из каждой пары зубчатых колес 5 жестко закрепляется на оправке 6 и планшайбе 11 сообщается движение в противоположном направлении. Одновременно электромагнитные колебания ультразвукового генератора 1 преобразуются в механические преобразова- 1ð телем 2 и сообщаются через концентратор 3 инструменту 4. Обкатывание зубчатых колес 5 относительно инструмента 4 продолжается до окончания процесса обработки, после чего 15 генератор 1 выключается и упрочненные колеса 5 заменяются подлежащими упрочнению, и цикл обработки повто— ряется.

Использование изобретения позво- 2р ляет повысить качество обработки зубчатых колес ультразвуком и упростить конструкцию.

Формула изобретения 25

1. Устройство для ультразвукового упрочн ения зубчатых колес, содер— жащее инструмент в виде цилиндрического зубчатого колеса внешнего за- 30 цепления, две оправки для попарной установки обрабатываемых зубчатых колес, кронштейны с поворотными Аасойными пальцами, размещенные с

62 возможностью радиального перемешения посредством винтовой пары, планшайбу, установленную с возможностью вращения вокруг своей оси, механизм фиксации и реверса кронштейнов и преобразователь колебаний инструмента, о тлич ающе е с я тем, что, с целью упрощения конструкции, повышения точности и производительности, фасонные пальцы установлены в кронштейнах с возможностью осевых перемещений, а устройство снабжено пружинами сжатия, установленными между торцами кроншгейнов и фасонных пальцев, механизмом синхронизации перемещения кронштейнов, выполненным в виде конической зубчатой передачи с паразитной шестерней, установленной с возможностью вращения в планшайбе, и

4 смонтированными в кронштейнах дополнительнымии зубчатыми коле сами для взаимодействия с. гайкой винтовой пары, причем механизм фиксации и ревер- са выполнен в виде четырех храповиков, два из которых. предназначены для попеременного ограничения хода гайки, а два других — для кинематической связи с кронштейнами.

2. Устройство по п.1, о т л и ч а ю щ е е с я тем,, что кинематическая связь храповиков с кронштейнами выполнена в виде подпружиненных планок и поворотных собачек.

Фие, 7 l333462.

Риг.2

1333462

Составитель С.Чукаева

Редактор Н. Горват Техред Л.Сердюкова . Корректор Л, Бескид

Тираж 582 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Заказ 3905/11

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная,4