Способ изготовления магнитопровода электрической машины

Иллюстрации

Показать всеРеферат

Изобретение относится к электромашиностроению . Целью изобретения является снижение трудоемкости изготовления . Центральная часть магнитопровода, состоящая из стальных .пластин 1, изготавливается обычньти методами путем вырубки их из рулонной стали. Шайбы 2 магнитопровода выполняются из композиционного магнитомягкого материала. При этом спинку 4 и зубцовую часть 7 изготавливают раздельно: зубцовую часть получают путем компрессионного прессования из железного порошка с давлением 600 - 1000 МПа, а спинку получают путем укладки слоями штамповочных элементов 5 в горизонтальной плоскости формы . При этом используют вибрацию с частотой 15-30 Гц. Стальные элементы скрепляют отвержденной смесью из расплава чугуна, алюминия и железного порошка в соотношении 1:0,2:0,1« Затем зубцовую часть запрессовывают, внутрь монолитной спинки. Изобретение позволяет почти полностью ликвидировать отходы электротехнической стали за счет повторного использования вьштамповок из пазов. 7 кл. о ОЭ СО 4: ГчЭ О О5 Фие.1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК а) 4 H 02 K 15/02, 1/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К АВТОРСКОМУ. СВИДЕТЕЛЬСТВУ (21) 3714281/24-07 (22) 28.03.84 (46) 30.08.87. Бюл. К 32 (71) Харьковский авиационный институт им. Н.Е.Жуковского (72) Л.И.Корницкий, В.Н.Пашков, А.М.Федюшкин и А.И.Яковлев (53) 621.313.0(088.8) (56) Авторское свидетельство СССР

Р 942203, кл. Н 02 К l/00, 1982.

Авторское свидетельство СССР

У 1205236, кл. Н 02 К 15/02, 1983. (54) СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (57) Изобретение относится к электромашиностроению. Целью изобретения является снижение трудоемкости изготовления ° Центральная часть магнитопровода, состоящая из стальных .пластин 1, изготавливается обычными методами путем вырубки их из рулонной

SU» 1334293 А1 стали. Шайбы 2 магнитопровода выполняются из композиционного магнитомягкого материала. При этом спинку 4 и зубцовую часть 7 изготавливают раз дельно: зубцовую часть получают путем компрессионного прессования из железного порошка с давлением 600—

1000 МПа, а спинку получают путем укладки слоями штамповочных элементов 5 в горизонтальной плоскости формы. При этом используют вибрацию с частотой 15 — 30 Гц. Стальные элементы скрепляют отвержденной смесью из расплава чугуна, алюминия и железного порошка в соотношении 1:0,2:0,1.

Затем зубцавую часть запрессовывают. внутрь монолитной спинки. Изобретение позволяет почти полностью ликвидировать отходы электротехнической стали за счет повторного использования выштамповок из пазов. 7 ил.

1 133429

Изобретение относится к электромашиностроению, конкретно х технологии безотходного изготовления магнитопровода, преимущественно закрытого асинхронного электродвигателя.

В

Цель изобретения — снижение трудоемкости изготовления.

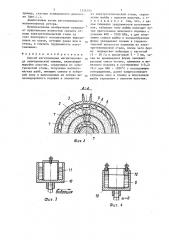

На фиг.l изображен закрытый асин-.хронный электродвигатель для реализа- 1О ции предлагаемого способа, продольный разрез; на фиг.2 — разрез А-А на фиг.l; на фиг.3-7 — изготовление составного магнитопровода.

В пакете составного магнитопровода асинхронного электродвигателя параллельно стальным пластинам 1 рото-ра и статора с пазами расположены. шайбы 2 с пазами 3, у которых спинка (ярмо) 4 выполнена из штамповочных стальных элементов 5 (фиг.l и 2), которые получаются при выштамповке пазов 3 в статорных и роторных пластинах 1 (пазы в пластинах не показаны).

Стальные элемен".ы 5 скреплены по всему объему отвержденной смесью б (фиг.2) из расплава чугуна, алюминия и железного порошка„ взятых в соотношении 1:0,2:О 1, а зубцовая часть 7 шайбы 2, изготовленная из желе -ного порошка, запрессованная внутрь спинки 4, которая скреплена с основным пакетом пластин 1 магнитопровода.

Статорный пакет магнитопровода запрессован в корпус 8 электродвигателя (фиг.l и 2), а роторный напрессо35 ван ча вап 9.

Изготовление аоставного безотхоцного магнитопровода асинхронного электродвигателя осуществляется следующим образом.

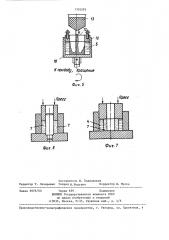

Зубцовую часть 7, отпрессаванную по схеме, изображенной на фиг.б, запрессовывают внутрь монолитной спинки 4 (фиг.7). Перед запрессовкой на внутреннюю поверхность спинки и наружную поверхность зубцовой части наносится клей, в качестве которого может применяться описанная ферромагнитная масса.

Полученные кольцевые шайбы 2 выталкивают из пресс-формы и собирают с пакетом пластин 1 в корпусе 8, на

Центральная часть магнитапровода статора, состоящая из круглых стальных пластин 1, изготавливается обыч— ными методами путем вырубки их из ру 45 лонной ленты (фиг.l). Шайбы 2 магнитопровода статора и ротора выполняются из композиционного магнитомягкого материала на осноВе штамповочных элементов 5 и железнодорожного порошка.

При этом спинку и зубцовую часть изготавливают раздельно — зубцовую часть получают путем компрессионного прессования из железного порошка с давлением бОΠ— 1000 Kla, а кольцеобразную спинку 4 получают путем упорядоченной укладки слоями элементов 5 в горизонтальной плоскости в кольцевом пространстве формы 10, между .коп3 2 пусом и цилиндрической оправкой 11.

При этом используют вибрацию с частотой 15 — 30 Гц и амплитудой 3 — 5 мм, присоединяя вибратор (не показан) к форме 10. Затем уложенные в форме 10 стальные элементы 5 временно скрепляют путем наложения на них кольцевого пригруза 12 и из формы извлекают оправку ll. В освобожденное от оправки пространство запивают необходимое количество жидкого магнитомягкого ма.териала (расплав — смесь чугуна, алюминия и железного порошка при 960—

1050 C) необходимого для заполнения пустот в спинке 4 (фиг.l и 2),включают вращение формы 10 вокруг своей оси (фиг,5). Возникающие при этом центробежные силы выталкивают жидкий магнитомягкий материал в зону спинки

4 (фиг.2), что приводит к заполнению всех пустот между элементами 5 магнитным материалом. После отверждения расплава элементы 5 скрепляются в монолит, По другому варианту в качестве жидкого материала для связки элементов 5 использована магнитодиэлектрическая масса 13 на основе эпоксидной смолы (100 вес. ч.), ферромагнитного порошка, например„ марки ПЖ-4 (250—

300 вес. ч.) и отвердителя полиэтиленполиамина (или гексаметилендиамина) 10 вес. ч.

Расплав магнитоактивного чугуна и алюминия в смеси с железным порошком марки HR-4 в соотношении 1:0,2:0,1 обладает хорошими литьевыми свойствами и пониженной температурой расплаво ления (до 960 С) . Магнитодиэлектрическая масса также обладает хорошими литьевыми и скрепляющими свойствами.

После отверждения магнитного материала в зоне спинки и превращения ее в монолит вращение формы прекращают, из нее извлеКается пригруз.

3 1 3343 пример, статора асинхронного двигателя (фиг.1.) .

Аналогичным путем изготавливается магнитопровод ротора.

Использование изобретения позволя5 ет практически полностью снизить отходы электротехнической стали за счет повторного использования выштамповок из пазов, которые ранее шли в отход, и снизить трудоемкость изготовления.

Формула изобретения

Способ изготовлЕния магнитопровода электрической машины, включающий вырубку пластин, сердечника из электрической стали, получение магнитомягких шайб, имеющих спинку и зубцовую зону и выполненных на основе железнодорожного порошка и элементов

93

4 из электротехнической стали, скрепление шайбы с пакетом пластин, о тл и ч а ю шийся тем, что, с целью снижения трудоемкости изготовления, зубцовую зону шайбы получают путем прессования железного порошка с усилием 600 — 1000 MIIa а для получения спинки шайбы в кольцеобразную форму укладывают слоями в горизонтальной плоскости элементы из электротехнической стали, после чего форму подвергают вибрации с частотой

15 — 30 Гц и амплитудой 3 — 5 мм, затем во вращающуюся форму заливают . расплав смеси чугуна, алюминия и железного порошка в соотношении 1:0,2:

:0,1 при 960 — 1050 C с последующим отверждением, далее запрессовывают зубцовую зону в спинку и полученную шайбу скрепляют .с пакетом пластин.

1334293 Н Од, 5РОЩВние

Фее, 5

Составитель Ф. Подольская

Редактор Т. Лазаренко Техред g. Ходанич Корректор И. Муска

Заказ 3975/53

Тираж 659 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, K-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4