Устройство для накатывания внутренних резьб

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (19) (11) (5))4 В 2) Н 3/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2)) 4042737/31-27 (22) 26,03.86 (46) 15,09.87. Бюл. )(- 34 (7l) Днепропетровский горный институт им. Артема (72) Г. А. Торопов, С. П. Шаменко и С. Н. Симушин (53) 62).77).013(088.8) (56) Авторское свидетельство СССР

)) - 108253, кл. В 2) Н 3/08, 1956. (54) УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ВНУТ—

РЕННИХ РЕЗЬБ

<57) Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении внутренних резьб с крупным шагом.

Цель — расширение технологических возможностей процесса накатывания.

Для этого устройство снабжено установленным в корпусе эксцентрично его оси вращающимся водилом с установленным на нем реэьбонакатными роликами.

При вращении водила накатные ролики формируют на внутренней поверхности заготовки профиль резьбы. Для надеж- ной фиксации устройства в заготовке оно снабжено опорными роликами, которые перемещаются в процессе накатывания перед резьбонакатными роликами.

Вследствие этого накатные усилия уравновешиваются, а процесс накатывания профиля происходит с меньшими усилиями, что позволяет накатывать резьбу с более крупным шагом. 3 ил.

1 133717 вания.

Устройство для накатывания внутренних резьб, содержащее корпус с установленными в нем свободно вращающимися резьбонакатными роликами, о тл и ч а ю щ е е с я тем, что, с це.лью расширения технологических возможностей накатывания за счет формирования резьб с крупным шагом, устройство снабжено установленными на торце корпуса опорными роликами и водилом, причем последнее установлено в корпусе эксцентрично его оси с возможностью вращения, а резьбонакатные ролики расположены на водиле.

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении внутренних резьб. с, Цель изобретения — расширение технологических возможностей процесса накатывания за счет возможности накатывания резьбы с крупным шагом.

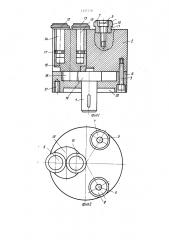

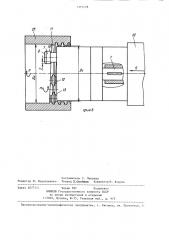

На фиг. 1 представлено резьбонакат- )p ное устройство, общий вид;на фиг. 2— то же, вид сверху; на фиг. 3 — схема изготовления внутренней резьбы предлarаемым инструментом.

Резьбонакатное устройство состоит иэ хвостовика 1, корпуса 2, к которому винтами 3 крепится крышка 4, В корпусе 2 установлены с возможностью свободного вращения вокруг осей 5 и

6 опорные ролики 7 и 8. Рабочая поверхность опорных роликов выполнена в виде направляющего конуса 9 и двух, опорных цилиндрических участков — 10 с большим и 11 с меньшим диаметрами.

Перепад диаметров цилиндрических уча- 25 стков 10 и 11 пропорционален шагу накатываемой резьбы и равен разности диаметра отверстия заготовки под резьбу D и внутреннего диаметра изготовленной резьбы 0„, причем рабочий щ0 элемент резьбоформирующего ролика и рабочие поверхности участка 11 с меньшим диаметром опорных роликов 7 и 8 расположены.по винтовой линии.

Каждый из резьбонакатных роликов 12 и 13 своими цапфами 14 и 15 размещен в расточках .водила 16 с возможностью свободного. вращения. От осевого смещения ролики 12 и 13 фиксируются стопорным кольцом 17. На хвостовике 40 водила 16 закреплено зубчатое колесо

18, которое входит в зацепление с зубчатым колесом 19, установленным на хвостовике 1 инструмента. В крышке 4 выполнена выточка 20 и резьбовые 45 отверстия 21, при помощи которых инструмент соответственно базируется и закрепляется на станке.

Резьбоформирующий инструмент работает следующим образом.

Устройство устанавливают на станок

22, который обеспечивает продольную подачу инструмента, равную шагу формируемой резьбы, вращательное движение водилу 16 с резьбонакатных роликов 12 и 13 через хвостовик 1 инструмента и вращательное движение заго8 2 товке 23. (фиг, 3) . Надежный вход инструмента в отверстие заготовки 23 обеспечивают конус 9 опорных роликов

7 и 8. При дальнейшем перемещении инструмента в отверстие заготовки участок !О опорных роликов 7 и 8 контактируют с внутренней поверхностью заготовки 23 и создают опору инструменту в рабочем состоянии. Затем в работу вступают ролики 12 и 13, которые путем последовательного приложения ударно-деформирующей нагрузки формируют профиль резьбы.

Накатывание резьбы приложением ударных нагрузок повышает глубину наклепанного слоя поверхности резьбового профиля, что повышает ее прочность °

При изготовлении резьбы в заготовках напроход на выходе отверстия конус 9 опорных роликов 7 и 8 выходит из контакта, a участки 10 и 11 контактируют с поверхностью диаметром

О, полученной резьбы..

Для выведения инструмента из отверстия после образования резьбы водило останавливают, фиксируют его в положении, исключающем контактирование рабочих роликов с резьбой, смещают инструмент в сторону водила и выводят его из отверстия заготовки.

Благодаря удароподобным процессам накатки материал постепенно все время в пределах малых отрезков профиля резьбы вытесняется от основания профиля к его вершине, что приводит к значительному снижению усилий накатыФормула и з о б р е т е н и я!

3371/8

17

21

pueZ

1337178

Составитель .С. Чукаева

Редактор М. Недолуженко Техред Л.Олейник Корректор Н. Король

Заказ 4077/!1

Тираж 582 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4