Устройство для прессования из порошка длинномерных тонкостенных втулок

Иллюстрации

Показать всеРеферат

Изобретение относится к области порошковой металлургии, в частности к устройствам для прессования из порошка длинномерных тонкостенных втулок . Целью изобретения является повышение качества прессуемых изделий. Предварительно отливают парафиновый формующий элемент 5. Последний совместно с центрирующим элементом 3 устанавливают внутри матрицы 2 на подподкладку 1. В полость, образованную матрицей 2, подкладкой 1 и элементом 5, засыпают шихту, после чего устанавливают крышку 8 таким образом, чтобы отверстия 9 совпали с соответствующими отверстиями 10. Крышку крепят к матрице с помощью штифтов 11. Нагревателем 4 нагревают элемент 5 до температуры 35-40°С. После этого через пуансон 6 к формующему элементу 5 прикладывают осевое усилие. Таким образом происходит равномерное радиальное прессование шихты до заданных размеров втулки. Выпрессовку втулки производят совместно с формующим элементом . Устройство позволяет получать втулки с равномерной плотностью по иысоте при отсутствии волнистости поверхности. 2 ил., 1 табл. tpuP.i

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

ÄÄSUÄÄ 1337193

С51) 4 В 22 F 3/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4039949/31-02 ("2) 19.03.86 (46) 15.09.87. Бюл. Н - 34 (71), Институт сверхтвердых материалов

АН УССР (72) В. П. Бондаренко, И. Я. Аронин, Л. Е. Василенко, А. N. Барановский и А. В. Данекина (53) 621.762.4.07(088,8) (56) Авторское свидетельство СССР

Р 1082562, кл. В 22 F 3/02, )982.

Авторское свидетельство СССР

И- 12)7576, кл. В 22 F 3/02, 1984. (54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗ

ПОРОШКА ДЛИННОМЕРНЫХ ТОНКОСТЕНН))Х

ВТУЛОК (57) Изобретение относится к области порошковой металлургии, в частности к устройствам для прессования из порошка длинномерных тонкостенных втулок. Целью изобретения является повышение качества прессуемых изделий.

Предварительно отливают парафиновый формующий элемент 5. Последний совместно с центрирующим элементом 3 устанавливаюг внутри матрицы 2 на подподкладку ). В полость, образованную матрицей 2, подкладкой 1 и элементом

5, засыпают шихту, после чего устанавливают крышку 8 таким образом, чтобы отверстия 9 совпали с соответствующими отверстиями 10. Крышку крепят к матрице с помощью штифтов 11. Нагре— вателем 4 нагревают элемент 5 до температуры 35-40 С. После этого чео рез пуансон 6 к формующему элементу

5 прикладывают осевое усилие ° Таким образом происходит равномерное радиальное прессование шихты до заданных размеров втулки. Выпрессовку втулки производят совмес-но с формуюшим элементом. Устройство позволяет получать втулки с равномерной плотностью ло высоте при отс,TcTRHH BQJlHHcTocTH поверхности. 2 ил., ) табл.

1 13371

Изобретение относится к порошковой металлургии, в частности, к устройствам для прессования из порошка длинномерных тонкостенных втулок °

Целью изобретения является повышение качества прессуемых изделий.

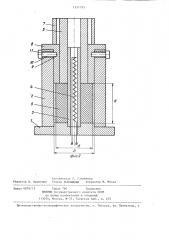

На фиг. 1 схематически изображено устройство, исходное положение; на фиг. 2 — то же, в момент прессования

10 втулки, Устройство состоит из размещенной на подкладке 1 матрицы 2, внутри которой расположен центрирующий элемент

3 с нагревателем 4, охваченный форму15 ющим элементом 5, выполненным из парафина. Пресс-форма содержит также пуансон 6, ограничитель 7 и крышку 8 сопрягающуюся по наружной цилиндрической поверхности с матрицей 2, а

?0 по внутренней цилиндрической поверхности — с формующим элементом 5. На наружной цилиндрической поверхности крышки 8 и боковой поверхности матрицы 2 выполнены соосные радиальные отверстия 9 и 10, в которых размещены штифты 11 °

Устройство работает следующим образом.

В пресс-форме обычного типа предЗО варительно формуют или отливают парафиновые формующие элементы (100% плотности), размеры d u h которых соответствуют условию:

35 (С12 1 ) рт ст где d„, h - соответственно наружный диаметр и высота парафинового элемента; 45

О, Н - соответственно внутренний, наружный диаметры и высота длинномерной тонкостенной втулки в спрессованном виде; с1 - наружный диаметр центрирующего элемента, Полученный парафиновый формующий элемент 5 совместно с центрирующим элементом 3 устанавливают внутри мат- 55 рицы 2 на подкладку 1. В полость, образованную матрицей 2, подкладкой

1 и формующим элементом 5, засыпают шихту, после чего устанавливают крыш(Рг d2) Х т (3) d1 -2Р

Ст а на формующий элемент 5, выполненный из парафина, — пуансон 6.

К электросети подключают нагреватель 4, который подогревает формую- щий элемент 5 до 35-40 С. После этого через пуансон 6 к формующему элементу 5 прикладывают осевое усилие.

При этом формующий элемент 5, уменьшаясь по высоте до заданной величины

Н (высота спрессованной втулки), увеличивается в диаметре до величины d (внутренний диаметр спрессованной втулки). Это увеличение диаметра вследствие высокой пластичности и текучести парафина, подогретого нагревателем 4 до 35-40 С, является равномерным по всей высоте прессуемой втулки. Таким образом происходит равномерное радиальное прессование шихты до заданных размеров прессуемой втулки.

После прессования выпрессовку втулки из пресс-формы производят совместно с формующим элементом, после о чего нагревают до 90-100 С, При этом парафин, расплавляясь, пропитывает спрессованную заготовку.

11 р и м е р. В предложенном устройстве проведено прессование партии длинномерных тонкостенных втулок из твердого сплава ВН20Г2. Наружный диаметр втулок DH = 50 мм, внутренний диаметр D> 46 мм, а высота Н =

50 мм. Диаметр центрирующего элемента с1ст = 16 Mri °

Формующий элемент, отлитый из парафина, имел размеры, определенные из выражений (1) и (2): d„ 36 7 мм, h = 81,9 мм. Температура подогрева о парафина составляла 40 С. Спрессованные заготовки имели равномерное распределение плотности по высоте, а после спекания правильную геометри93 2 ку 8 таким образом, чтобы имеющиеся на ее наружной цилиндрической поверхности отверстия 9 совпадали с соответствующими отверстиями 10, имеющимися в матрице 2. Производят скрепление крышки 8 с матрицей 2 посредством размещения в соосных отверстиях

9 и 10 штифтов ll. Далее на крышку 8 устанавливают ограничитель 7, высота которого равна:

1337193

Продолжение таблицы

5,71

5,74

5,72

5,78

5,71,70

5,76.5,73

5,78

5,77

5,62

5, 71

5,76

5,68

5,72

5,63

5,68

5,75

5,75

5,73

5,66

5,69

5,74

5,59 ческую форму, отсутствовали волнистость, трещины, сколы.

Результаты распределения плотности полученных по примеру втулок представлены в таблице.

Предложенное устройство позволяет повысить качество прессуемых втулок за счет их равноплотности по высоте и отсутствия волнистости. Это снизит припуски на обработку до 0,1-0,2 мм и сократит расход дефицитного твердо25 го сплава. формула и з о б р е т е н и я

Устройство для прессования из по30 рошка длинномерных тонкостенных втулок, содержащее размещенную на подкладке матрицу, пуансон, формующий элемент из парафина и ограничитель, о т л и ч а ю щ е е с я тем, что, 35 с целью повышения качества прессуемых изделий, оно снабжено центрирующим элементом с размещенным в нем нагревателем и крышкой, сопрягающейся по наружной цилиндрической поверхно4о сти с матрицей, а по внутренней — сопрягающейся с формующим элементом и закрепленной на матрице.

1337193

Составитель Л. Гамаюнова

Редактор К. Крупнина Техред Л.Олийнык Корректор И. Муска

Заказ 4079/12

Тираж 740 Годписное

BHHHlIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r, Ужгород, ул. Проектная, 4