Устройство для выдавливания длинномерных изделий из порошка

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для выдавливания длинномерных изделий из порошка. Цель .снижение усилия выдавливания и повышение качества изделий. Порошок подают в контейнер 2, уплотняют пуансоном 1 и выдавливают через матрицу 3 и непод-. вижный калибрующий элемент 4 матрицы. В процессе выдавливания матрица 3 приводится во вращение цепной передачей 6 Вследствие отсутствия трения выдавливаемого порошка о рабочую поверхность вращающейся матрицы усилие выдавливания существенно снижается. За счет использования неподвижного калибрующего элемента возрастает качество изделия. При прессовании длинномерных изделий из алюминия усилие выдавливания снижается от 8,8 кН (изс вестное устройство) до 5,5 кН (описанное устройство). 1 з.п.ф-лы, 3 ил. (Л 13 ff со со | со ел фае.1

союз сОВЕтских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4012866/31-02 (22) 29,11,85 (46) 15.09.87. Бюл. 11й 34 (72) Е. Б, Ложечников, А. В. Толстик, Т. Ф, Филимонова, B. Б. Громов, В, П. Чулков и А. В. Азовкин (53) 621.762.4.043(088.8) (56) Радомысельский И. Д. и др. Прессформы для порошковой металлургии °

Расчет и конструирование, Киев: Техника, 1970, с. 36.

Авторское свидетельство ССС?

Ф 900987, кл. В 22 F 3/20, 1978. (54) УСТРОЙСТВО ДЛЯ ВЫДАВЛИВАНИЯ

ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА (57) Изобретение относится к устройствам для выдавливания длинномерных изделий из порошка. Цель †.снижение

„„SU„„1337195 А 1 (51) 4 В 22 F 3/20, В 30 В 15/02 усилия выдавлив ания и повышение качества изделий. Порошок подают в контейнер 2, уплотняют пуансоном 1 и выдавливают через матрицу 3 и неподвижный калибрующий элемент 4 матрицы.

В процессе выдавливания матрица 3 приводится во вращение цепной передачей 6. Вследствие отсутствия трения выдавливаемого порошка о рабочую поверхность вращающейся матрицы усилие выдавливания существенно снижается.

3а счет использования неподвижного калибрующего элемента возрастает качество изделия. При прессовании длинномерных изделий из алюминия усилие выдавливания снижается от 8,8 кН (из- а

Щ вестное устройство) до 5,5 кН (описанное устройство), I в.п.ф-ны, 3 нн. (/) 1337195

Изобретение относится к порошковой металлургии, в частности к изготовлению длинномерных изделий вьщавливанием металлических порошков и гранул, Целью изобретения является снижение усилия вьщавливания и повышение качества изделий.

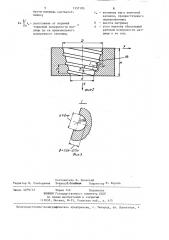

На фиг. 1 показана схема устройства, разрез, на фиг, 2 — матрица; на фиг. 3 — узел 1 на фиг. 2.

Устройство содержит пуансон 1, контейнер 2, матрицу 3, установленную с возможностью вращения. На выходе матрицы 3 расположен ее неподвижный калибрующий элемент 4. Матрица

3 жестко соединена с зубчатым венцом

5, который, в сною очередь, соединен посредством цепной передачи 6 с ведущей звездочкой 7. Последняя жестко соединена с приводным валом 8. Пуансон 1 жестко соединен с верхней плитой 9 пресса, а контейнер 2 установлен в промежуточной плите 10, Неподвижный калибрующий элемент 4,матрицы смонтирован йа нижней плите 11, Плиты 9 — 11 соединены колонками !2 и

13. Матрица 3 выполнена с винтовой канавкой 14 на рабочей поверхности, причем шаг указанной канавки не превышает 0,85 меньшего диаметра рабочей поверхности матрицы 3.

На фиг. 1 и 2 изображена коническая рабочая поверхность, у которой наибольший диаметр D, наименьший d, - диаметр рабочей поверхности матрицы н произвольном. поперечном сечении на расстоянии Z от верхней торцовой поверхности матрицы, Н— высота. Угол .o(наклона образующей рабочей поверхности к вертикальной оси матрицы имеет пределы 0

Шаг винтовой канавки 14 не может превьппать 0,85 меньшего диаметра рабочей поверхности матрицы, поскольку в противном случае периферические лои выдавливаемого материала вовлекаются во вращательное движение, что приводит к дополнительным затратам энергии на преодоление сил межчастичного трения в выдавливаемом материале и, как следствие, к возрастанию усилия вьщавливания.

Для обеспечения лучшего качества поверхности выдавлинаемой заготовки винтовая канавка нарезается не до конца выходного отверстия матрицы, так как н противном случае поверхность заготовки представляет собой

0,85 d (О - 2Н . цс )2

7 наибольший и наименьший диаметры рабочей новерхности матрицы соответственно; высота матрицы; угол наклона образующей рабочей поверхности матрицы к ее оси; расстояние от верхней

26 где 0 и

Z-1 к=о торцовой поверхности матрицы до ее произвольного поперечного сечения; величина шага винтовой канавки, предшествующего определяемому.

Устройство работает следующим образом.

Порошок подают в.контейнер 2, уп45 лотняют пуансоном 1 и выдавливают через матрицу 3 в неподвижный калибрующий элемент 4 матрицы. В процессе выдавливания матрица 3 приводится во вращение цепной передачей 6, причем скорость вращения выбирается из условия равенства поступательной скорости перемещения периферических слоев порошка винтовой канавкой рабочей поверхности вращающейся матрицы 3 и скорости пуансона 1, При этом периферические слои выдавливаемого материала увлекаются винтовой канавкой и принудительно перемещаются в направ" ленин вьщавливания. Вследствие отсуткопию рабочей винтсвой поверхности матрицы.

Максимальное снижение усилия вы5 давливания возможно при равенстве скоростей периферических и центральных слоев выдавливаемого материала по всей рабочей поверхности матрицы.

В случае разности скоростей пе10 ремещения периферических и центральных слоев выдавливаемого порошка усилие выдавливания возрастает вследствие наличия межчастичного трения в выдавливаемом материале, Для обеспечения равенства скоростей периферических и центральных слоев выдавливаемого материала шаг винтовой канавки должен быть переменным и определяться следующей зависимостью

1337195 ствия трения выдавливаемого порошка о рабочую поверхность вращающейся матрицы 3, усилие выдавливания значительно уменьшается и определяется

5 только степенью уплотнения вьдавлива— емого материала и силами трения при прохождении материала через неподвижный калибрующий элемент 4 матрицы.

На выходе из калибрующего элемента 1ð получают изделия круглого сечения различной длины, определяемой размерами контейнера 2 и соотношением диаметров пуансона 1 и неподвижного калибрующего элемента 4 матрицы. 15

Пример 1. Для вьдавливания в пресс-форму устанавливали матрицу под углом 1 = 30, на рабочей поверхности которой выполнена винтовая канавка, профиль которой показан на 2р фиг, 2. L аг канавки t = 6 мм, а = — 3 мм.

Качество и плотность заготовок во всех опытах .были одинаковыми.

Выдавливание порошковой композиции 25 на основе алюминия в пресс-форме с гладкой конической матрицей удалось осуществить при усилии 10,6, кН. Вращение матрицы с частотой 2с "привело к снижению усилия до 8,8 кН. зр

Вьдавливание через вращающуюся матрицу, на рабочей поверхности которой выполнена винтовая канавка, осуществлялось при усилии 5,5 кН.

Поверхность изделий, полученных прессованием в гладкой конической матрице, имела плены, свидетельствующие о схватывании алюминия с инструментом, что обусловлено высокими контактными напряжениями. Изделия, выдавленные из 4р предлагаемого устройства (из вращающейся матрицы с винтовой канавкой), имели гладкую поверхность без следов винтовой канавки и других дефектов.

Пример 2. Вьдавливание порошковых композиций на основе никеля, в которую в качестве пластификатора. введено 10Х по массе парафина, и на основе алюминия, пластификатором которой является один из компонентов композиции — тиокол (12X по Macce).

Выдавливание этих порошковых композиций производили в пресс-форме, изображенной на фиг, 1. Диаметр пуансона (полости матрицы) пресс-формы

25 мм, угол наклона стенок рабочей поверхности матрицы во всех вариано тах a = 30, диаметр калибруюше . отверстия (выдавливаемого изделия)

d = 10мм, Для проведения опытов испольэовали универсальный гидравлический пресс

УИМ вЂ” 50, скорость движения траверсы пресса по всех случаях 10 мм/с.

При вьдавливании порошковой композиции на основе никеля в пресс-форме с гладкой конической рабочей полостью матрицы без ее вращения усилие составляло 7,1 кН. Применение предлагаемого устройства снизило усилие выдавливания до 5,8 кН.

Устройство позволяет получать изделия из труднодеформиру-емых материалов, в частности изделия из различных порошков без использования пластификаторов, что обеспечивает более высокое качество изделия после спекания.

Таким образом, применение предлагаемого устройства позволяет значительно снизить усилие вьдавливания изделий из металлических порошков и грагранул при получении изделий круглого сечения, что дает возможность использовать менее мощное оборудование для получения тех же типоразмеров изделий, а также повысить качество полученных изделий. формула изобретения

1. Устройство для вьдавливания длинномерных изделий иэ порошка, включающее пуансон, контейнер и матрицу с конической рабочей поверхностью, установленную с возможностью вращения, отличающееся тем, что, с целью снижения усилия выдавливания и повьппения качества изделий, оно снабжено калибрующим элементом, закрепленным под матрицей, а матрица вывыполнена с винтовой канавкой на рабочей поверхности, причем шаг канавки не превьппает 0,85 меньшего диаметра рабочей поверхности матрицы, 2, Устройство по п. 1, о т л и— ч а ю щ е е с я тем, что шаг винтовой канавки определяется из эависимости

2 где О и d - наибольший и наименьший диаметры рабочей поверх5 1337195

Hpсти матрицы соответственно; риг2

/=(pw-p )o

4ьГ 5

Составитель И, Киянский

ТехредЛ.Олийнык Корректор Н. Король

Редактор H. Слободяник

Заказ 4079/12

Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий.

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

2-с

Z-,Е t - расстояние от верхней к 5 торцовой поверхности матрицы до ее произвольного поперечного сечения;

- величина mara винтовой канавки, предшествующего определяемому:

Н вЂ” высота матрицы; о(— угол наклона образующей рабочей поверхности матрицы к ее оси.