Автоматическая линия для обработки концов длинномерных деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению и может быть использовано в автоматических линиях для обработки длинномерных нежестких деталей, имеющих значительные колебания размеров по длине, например штанг глубинных насосов . Целью изобретения является првьш1ение производительности, для чего фиксация и зажим деталей при обработке на рабочих позициях станков осуще- . ствляется в нескольких точках по длине детали захватами транспортера,выполненными в виде обрезиненных враща- , ющихся роликов 37, установленных по три с каждой стороны транспортера, причем один из трех роликов 37 установлен на поворотном рычаге, и приспособлениями 10 для зажима деталей, установленными заодно с инструментальными головками 9, а система управления автолинии имеет механизмы слежения за. подводом инстрзп 1ентальных головок 9 к концам деталей 2, содержащие подпружиненные скалки 16, установлен-. g- ные в приспособлениях 10, на одних концах скалок 16 размещены щупы 17, /Л взаимодействующие с торцами деталей 2, а на других - кромки 18, взаимодействующие с путевыми датчиками 19. 1 з.п. ф-лы, 6 ил. 1риг2

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ . РЕСПУБЛИК

„„SU„„37236 (S1) 4 В 23 41 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3886857/25-08 (22) 16.04,85 (46) 15,09.87. Бюл. ¹ 34 (71) Минское специальное конструкторское бюро автоматических линий (72) М.И. Беранский, Л,И. Вигдорович, Г.И. Горелик и Э.Е. Маршак (53) 621.757(088.8) (56) Вороничев Н.N, и др. Автоматические линии из агрегатных станков.

M.: Машиностроение, 1979, с. 353-359, рис. 18.7-18,10, (54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ КОНЦОВ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ (57) Изобретение относится к станкостроению и может быть использовано в автоматических линиях для обработки длинномерных нежестких деталей, имеющих значительные колебания размеров по длине, например штанг глубинных насосов. Целью изобретения является повышение производительности, для чего фиксация и зажим деталей при обработке на рабочих позициях станков осуще-, ствляется в нескольких точках по длине детали захватами транспортера,выполненными в виде обрезиненных враща, ющихся роликов 37, установленных по три с каждой стороны транспортера, причем один из трех роликов 37 установлен на поворотном рычаге, и приспособлениями 10 для зажима деталей, установленными заодно с инструменталь" ными головками 9, а система управления автолинии имеет механизмы слежения за.подводом инструментальных головок 9 к концам деталей 2, содержащие подпружиненные скалки 16, установлен- . ные в приспособлениях 10, на одних концах скалок 16 размещены щупы 17, взаимодействующие с торцами деталей

2, а на других — кромки 18, взаимодействующие с путевыми датчиками 19.

1 з.п, ф-лы, 6 ил.

1 1 33723

Изобретение относится к станкостроению, а именно к автоматическим линиям для обработки длинномерных нежестких деталей, имеющих значительные колебания размеров по длине, например штанг глубинных насосов.

Цель изобретения — повышение автоматизации обработки нежестких деталей разной длины — обеспечивается возмож- 1О ностью зажима деталей при обработке в нескольких точках rro всей ее длине и автоматическим регулированием величины перемещения инструментальных головок в зависимости от длины детали.

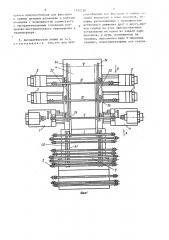

На фиг. 1 схематически изображена автоматическая линия, общий вид; на фиг. 2 — вид А на фиг, 1.; на фиг.3 вид Б на фиг. 1 (повернуто); на фиг,4вид В на фиг. 2, деталь разжата; на фиг. 5 — то же, деталь зажата; на фиг.6 — вид Г на фиг. 2 и 3.

Автоматическая линия содержит станки 1, на которых при обработке деталь 2 не вращается, и станки 3, на которых при обработке деталь 2 вращается, транспортно-накопительное устройство, состоящее из межстаночного транспортера 4 и загрузочно-накопительного устройства 5. Станки 1 и 3 содержат основания 6, на которых установлены столы 7 с подвижными платформами 8.

На платформах 8 закреплены инструментальные головки 9 и приспособления 10 для фиксации и зажима деталей.

На станках 1 инструментальные головки 9 имеют подвижные пиноли 11,. несущие шпиндель 12 с закрепленным в нем инструментом 13, а приспособления

10 для фиксации и зажима деталей выполнены в виде полэунов 14, перемещающихся по направляющим 15 с воэможностью встречного движения друг к другу от привода. Для автоматического регулирования величины перемещения инструментальных головок 9 станки 1 и 3 оснащены механизмами слежения за подводом инструментальных головок 9, выполненными в виде подпружиненных

50 скалок 16, установленных в приспособлениях 10. На одних концах скалок 16 размещены щупы 17, а на других — кулачки 18, взаимодействующие с путевыми датчиками 19. На станках 1 скалки

16 установлены на одном из каждой пары ползунов 14, а щупы 17 выполнены в виде П-образных траверс, перпендикулярных оси скалок 16.

6 2

На станках 3 приспособления 10 имеют шпиндель 20, в который встроен цанговый зажим, содержащий цангу 21, полую тягу 22, гайку 23 и пакет тарельчатых пружин 24. Для разжима цанги имеется гидроцилиндр 25, взаимодействующий через рычаг 26 на торец гайки 23. Привод вращения шпинделя 20 содержит вал 27, ведущий шкив 28 с фланцем 29 и скользящей шпонкой 30, плоскозубчатый ремень 31 и ведомый шкив 32, закрепленный на шпинделе 20.

Вал 27 является общим для двух станков 3 одной позиции для обеспечения синхронизации вращения шпинделей 20 (привод вала 27 не показан).

Межстаночный транспортер 4 состоит иэ подвижных штанг 33 и неподвижных штанг 34, На подвижных штангах 33 имеются гнезда 34 для переноса деталей 2 с позиции на позицию. На каждой рабочей позиции в неподвижных штангах 34 выполнены расточки, в которых закреплены оси 35 и 36. На этих осях установлены обрезиненные ролики 37 с возможностью вращения. На осях 36 установлены также поворотные двуплечие рычаги 38 с роликами 37. Поворот рычага 38 осуществляется гидроцилиндром 39.

Загрузочно-накопительное устройство 5 включает в себя стол-накопитель 40 и загрузчик 41 деталей 2.

Автоматическая линия работает следующим образом. . Оператор заполняет наклонный столнакопитель 40 деталями 2." Загрузчик

41 осуществляет подачу деталей 2 с накопителя 40 в позицию I загрузки межстаночного транспортера 4. Деталь

2, находящаяся на позиции I забирается подвижными штангами 33 транспортера 4, переносится на следующую позицию ТТ и укладывается на ролики 37.

Затем от гидроцилиндра 39 поворачивается рычаг 38 и деталь 2 оказывается предварительно зажатой между тремя роликами 37 в двух местах с силой, предотвращающей ее смещение вдоль оси при последующем воздействии на ее торцы щупов 17.

После окончания предварительного зажима платформы 8 с установленными на них инструментальными головками

9 и приспособлениями 10 для окончательной фиксации и зажима деталей 2 перемещаются в направлении к транспортеру 4 одновременно с двух сторон, 1

13372

Так как летали ? предварительно зажа— ты роликами 37, та щупы 17, упираясь в торцы деталей 2, останавливают перемещение скалок 16, чем обеспечивает5 ся взаимодействие кулачков 18 с путевыми датчиками 19, формирующими управляющую команду на остановку платформ 8.

Затем система управления автолинией дает команду на окончательную фиксацию и зажим деталей 2 в рабочих позициях станков 1 и 3. На станках 1 ползуны 14, перемещаясь навстречу друг другу, зажимают деталь 2, при 15 этом скалки 16, установленные на одном из пары палзунов 14, высвобождают зону обработки, смещая траверсы 17 в сторону, и пружинами возвращаются в исходные, относительно ползунов 14 по- 20 ложения.

Затем на станках 1 включается вращение шпинделей 12, подача пинолей 11 и начинается обработка концов детали

2. После окончания обработки пинали l1 отводятся, шпиндели 12 останавливаются, ползуны 14 раздвигаются и платформы 8 возвращаются в исходное положение, а верхние ролики 37 отводятся от детали поворотом рычагов 38.

После этого подвижные штанги 33 меж станкового транспортера 4 переносят деталь на следующую позицию, где она укладывается на ролики 37 и предварительно зажимается так же, как и на попозиции II. В исходном положении у станков 3 гидроцилиндры 25 через рычаги 26 воздействуют на торцы гаек 23, навернутых на полые тяги 22. При этом пакеты тарельчатых пружин 24 сжаты, а цанги 21 раскрыты, После окончания предварительного зажима платформы 8 станков 3, также как и у станков 1, с установленными на них инструментальными головками 9 и приспособлениями 45

10 для окончательной фиксации и зажима деталей 2 перемещаются к транспортеру 4 одновременно с двух сторон.

Поскольку деталь предварительно зажата роликами 37, скалки 16, упира- о ясь щупами 17 в торцы детали, останавливаются и, сжимая. пружины, перемещаются относительно кронштейнов 42,воздействуя кулачками 18 на путевые переключатели 19, которые дают команду на 55 остановку платформ 8. Затем гидроцилиндры 25 отводят рычаги 26 от торцов гаек 23, При этом попые тяги 22 под ваздсйстпием пакетов тарельчатых пру36 жин 24 перемешаются и эат р п ан:т пдн— ги 21, зажимал обрабатываемую,дата.п °

Затем включается вращение цн1, подача суппортов 43 и происходит обработка, при этом средняя часть детали 2 поддерживается вращающимися обрезиненными роликами 37. После окончания обработки шпиндели останавливаются, гидроцилиндры 25 через рычаги 26 воздействуют на торцы гаек 23, сжимают пакеты тарельчатых пружин 24 и раскрывают цанги 21. Платформы 8 перемещаются в исходное положение. Скалки 16-.под действием пружины также возвращаются в исходные положения.

Также, как и в позиции II верхние ролики 37 отводятся от детали 2 поворотом рычагов 38, подвижные штанги

33 переносят деталь 2 на следующую позицию IV и далее, после обработки на позиции IV — на загрузочную позицию V, причем обработка на позиции

IV идет аналогично обработке на позиции III, указанной выше.

Формула и з а б р е т е н и я

1, Автоматическая линия для обработки концов длиннамерных деталей, содержащая межстаначный транспортер с захватами деталей, технологическое оборудование с инструментальными головками, размещенными в рабочих позициях по обе стороны межстаночного транспортера, и приспособлениями для фиксации и зажима деталей, систему управления с путевыми датчиками и механизмами слежения за подводом инструментальных головок к концам деталей, отличающаяся тем, что, с целью повышения производительности обработки нежестких деталей разной длины, каждый из захватов межстаночного транспортера выполнен в виде обрезиненных роликов, установленных по три с обеих сторон транспортера, причем один из трех роликов расположен на поворотном рычаге с вазможностью зажима деталей между двумя другими роликами, механизмы слежения за подводом инструментальных головок к концам деталей выполнены в виде подпружиненных скалок, размещенных в приспособлениях для фиксации и зажима деталей, и на одних концах скалок установлены щупы, а на других — кулачки, расположенные с вазможностью взаимодействия с путевыми датчиками, 133723б прячем приспособления для фиксации н зажима деталей размещены в рабочих позициях с возможностью совместного с инструментальными головками возвратно-поступательного перемещения к транспортеру.

2. Автоматическая линия по и, 1, отличающаяся тем,что ряд приспособлений для фиксации и ажпма, ив талей выполнены в «иде полэунов, попарно расположенных с возможностью встречного движения друг к другу,причем скалки на этих приспособлениях установлены на одном из каждой пары ползунов, а щупы, размещенные ва скалках, выполнены в виде П-образных траверс, перпендикулярных оси скалок.

1337236

1337236

Составитель А. Котов

Техред М.Дидык

Редактор Э. Слиган

Корректор Н. Король

Тираж 785

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 4081/14

Подписное

Производственно-полиграфическое предприятие, г, Ужгород, ул ° Проектная, 4