Стан холодной прокатки труб

Иллюстрации

Показать всеРеферат

Изобретение относится к трубопрокатному производству и касается уравновешивания возвратно-поступательно перемещающихся и возвратнокачающихся частей стана холодной прокатки труб. Целью изобретения является уменьшение металлоемкости и энергопотребления. Стан холодной прокатки труб содержит станину 1 с направляющими . На направляюших последовательно установлены уравновешивающий ползун 5 и рабочая клеть 3 с валками 4, имеющими реечно-зубчатьй привод возвратно-качательного движения . Рабочая клеть имеет сдвоенный кривошипно-шатунный привод возвратно-поступательного перемещения, включающий кривошипные шестерни 6 с кривошипами 7 и шатуны 8, соединенные с клетью. Кривошипные шестерни имеют дополнительные кривошипы 9, размещенные на обращенных друг к другу торцах шестерен с угловым смещением относительно кривошипов 7 0.65-70 . На кривошипах 9 установлены шатуны 10, шарнирно соединенные с уравновешивающем ползуном 5, при этом шатуны 10 имеют длину, равную 0,5 длиьгы шатунов 8, а масса ползуна .равна ,75(), где Мц - масса рабочей клети, I - момент инерции звеньев рабочей клети, совершающих возвратно-качательное движение относительно клети, R - начальный радиус ведущих шестерен привода возвратно-качательного движения. 2 табл. 4 ил. о (Л / / ////////X/////y /X////// ///x/J / Фие.7

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) (5)) 4 В 21 В 21/00

3а }

4 ) 533

М &ф

1 J

LIKKER!

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4073088/31-02 (22) 28.04.86 (46) 23.09.87. Бюл. Р 35 (71) Ереванский политехнический институт им. К.Маркса (72) Р.П.Джавахян (53) 621.771.06-589.4(088.8) (56) Авторское свидетельство СССР

9 390846, кл. В 21 В 21/00, 1969. (54) СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ (57) Изобретение относится к трубопрокатному производству и касается уравновешивания возвратно-поступательно перемещающихся и возвратнокачающихся частей стана холодной прокатки труб ° Целью изобретения является уменьшение металлоемкости и энергопотребления. Стан холодной прокатки труб содержит станину 1 с направляющими. На направляюших последовательно установлены уравновешивающий ползун 5 и рабочая клеть 3 с валками 4, имеющими реечно-зубчатый привод возвратно-качательного дви жения. Рабочая клеть имеет сдвоенный кривошипно-шатунный привод возвратно-поступательного перемещения, включающий кривошипные шестерни 6 с кривошипами 7 и шатуны 8, соединенные с клетью. Кривошипные шестерни имеют дополнительные кривошипы

9, размещенные на обращенных друг к другу торцах шестерен с угловым смещением относительно кривошипов 7 о с(. =65-70 . Ha кривошипах 9 установлены шатуны 10 шарнирно соединенные с уравновешивающим ползуном 5, при этом шатуны 10 имеют длину, равную

0,5 длины шатунов 8, а масса ползуна равна М„=0,75(М„+Т/R ), где М„ - масса рабочей клети, Х вЂ” момент инерции звеньев рабочей клети, совершающих возвратно-качательное движение относительно клети,  — начальный радиус ведущИх шестерен привода возвратно-качательного движения. 2 табл.

4 ил.

1 1 3:3891 1

Изобретение относится к трубопрокатиому производству и касается уравновешивания возвратно-поступательно перемещающихся и возвратно-качающихI) ся частей стана холодной прокатки труб.

Цель изобретения — уменьшение металлоемкости и энергопотребления.

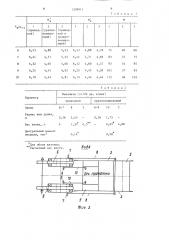

На фиг. 1 представлена кинематическая схема стана; на фиг. 2 — вид

А на фиг. 1; на фиг. 3 — вид Б на фиг. 1; на фиг. 4 — графики момента прокатки М остаточного динамичеспр» кого момента М до (кривая Х) и после (кривая II) уравновешивания, суммарного момента на кривошипах М

Стан содержит станину 1 с направляющими 2, установленные на направляюших рабочую клеть 3 с валками имеющими реечно-зубчатый привод возвратно-поступательного движения, и уравновешивающий ползун 5. Рабочая клеть имеет сдвоенный кривошипно-шатунный привод возвратно-поступательного перемещения, включающий кривошйпные шестерни 6 с кривошипами ? и установленные на кривошипах шатуны

8, шарнирно соединенные с клетью.

Кривошипные шестерни имеют пару дополнительных кривошипов 9, каждый из которых размещен на противОположном торце с угловым смещением К,=65-70 относительно основного кривошипа 7.

На кривошипах 9 установлена пара шатунов 10, шарнирно соединенных с ползуном 5. При этом шатуны 10 имеют длину, равную 0 5 длины шатунов .8. а масса уравновешивающего ползуна равна

М„=0,75(M„+IPSE ), rpe M„ — масса рабочей клети;

I — момент инерции звеньев рабочей клети, совершающих возвратно-качательное движение относительно клети;

H — начальный радиус ведущих шестерен привода возвратнокачательного движения .валков (на чертежах не пока- бб заны).

Масса уравновешивающего ползуна составляет 75% от расчетной массы клети. Расчетной названа масса, равная сумме массы клети M è эквивалентной массы звеньев валковой груп2 пы I/P, учитывающей их качательное движение. Определяется расчетная масса из условия равенства ее динамичеГ кой мощиоГ ти сумме дииямичеГких мощностей масс клети и зв:!HbeB валковой группы в их возвратно-поступательном и возвратно-качательном движениях

М а К к =М о, „ 1 + (Я д, p к к к - к к где 1:1 — расчетная масса клети;

М вЂ” масса клети и звеньев валк ковой группы, совершающих возвратно-качательное движение относительно клети;

V и а к — скорость и ускорение клети; ц и с — угловая скорость и ускорение валков;

I — суммарный момент инерции звеньев валковой группы, совершающих возвратно-поступательное движение относительно клети.

С учетом очевидных соотношений Q =

=V /H и Я =а /P получаем выражение к для определения расчетной массы клети

M =М +I/Б р к

Стан работает следующим образом.

Непрерывное вращение кривошипных шестерен 6 с кривошипами 7 и 9 посредством шатунов 8 преобразуется в возвратно-поступательное перемещение рабочей клети 3, а посредством шатунов 10 — в возвратно-поступательное перемещение ползуна 5. Возвратно-поступательное перемещение клети преобразуется в возвратно-качательное движение валков 4 посредством зубчато-реечного привода (не показан), в котором зубчатые рейки зацепляются с ведущими шестернями.

Условие соседства клети и уравновешивающего ползуна, движущихся в одних и тех же направляющих 2, обеспечивается применением укороченных шатунов для привода ползуна, что в свою очередь позволяет уменьшить на

257. его массу по сравнению с расчетной массой клети.

Пример, Выполняют расчеты для стана ХПТ2-40, в котором угловая скорость вращения кривошипных шестерен 6 п 10 с (соответствует числу дв. ходов клети n=300/Г); расчетный вес рабочей клети G =1 т; относиP тельный вес уравновешивающего ползуна 6„/G =0,75; относительныи момент инерции основного шатуна I =0,03; радиусы кривошипов Н,=Н =1 м; отно3 13389 сительные длины основных %8 =1 /H,=

=6-10 и дополнительных %, =1 „/Г =0,53 шатунов; угол между кривошипами

Ы =1,2 рад = 69

Результаты расчетов для различных относительных длин основных шатунов Q8 =6-10 и о 9 (65 70, K7g

=65-70 приведены в табл. 1 (M>, М наибольшие за цикл значения дйнамического момента на кривошипных шестернях 6, причем знак "+" соответ— ствует положительному моменту (моменту сопротивления), а знак "-" — отрицательному (движущему) моменту; M— наибольшее за цикл значение динамического момента от сил инерции всех звеньев привода, воздействующего на его основание).

Графики изменения динамического момента N>(p) внутри цикла до (кривая I) и йосле (кривая ХХ)уравновешивания при =6 представлены на

8 фиг. 4.

Анализ полученных данных для гаммы приводных механизмов с Ъ =6-10

S свидетельствует о том, что предлагаемый стан позволяет не только сместить график М () динамического момента влево (фиг. 4), но и деформировать его наилучшим образом, при способив для компенсации момента прокатки как при прямом, так и обратном ходах клети. При этом уровень отрицательных моментов сохранен, а пики положительных динамических моментов уменьшены на 15-257.. Кроме

35 того, рекомендуемые значения угла между кривошипами приводят также к уменьшению пиковых значений воздействующего на основание динамического момента М от сил инерции всех звеньев привода, Геометрические и инерционные параметры стана ХПТ 2-40 приведены в табл. 2.

Прямой ход клети имеет место при ее приближении к кривошипным шестерням. Оптимальное уравновешивание о имеет место при, =65-70, при кото11 4 ром изменение динамического момента после уравновешивания представлено кривой II наиболее подходящей для снятия пикогых значений момента прокатки при прямом и обратном ходах и лучшего заполнения цикла суммарным крутящим моментом (сопротивления).

Формула и з обретения

Стан холодной прокатки труб, содержащий станину с направляющими, установленную на направляющих валковую рабочую клеть, уравновешивающий ползун, сдвоенный кривошипно-шатунный привод возвратно-поступательного перемещения клети, кривошипные шестерни которого имеют дополнительные кривошипы, размещенные на противоположных торцах с угловым смещением относительно основных, и связанную с дополнительными кривошипами пару шатунов возвратно-поступательного перемещения уравновешивающего ползуна, отличающийся тем, что, с:. целью уменьшения металлоемкости и энергопотребления, уравновешивающий ползун установлен на направляющих станины, дополнительные кривошипы размещены на обращенных друг к другу торцах кривошипных шестерен с угловым смещением относительно основных кривошипов 65-70 при этом связанные с ними шатуны имеют длину, равную 0 5 длины шатунов, соединенных с клетью, а масса

Мр уравновешивающего ползуна равна

N„=0,75(N„+I/R ), где N — масса рабочей клети;

I — момент инерции звеньев рабочей клети, совершающих возвратно-качательное движение относительно клети;

R — начальный радиус ведущих шестерен привода воэвратнокачательного движения валков, 1338911

Таблица!,Ф

М

2 (уравновешивающий) 3 (приводной и

В 7-9 (приводной) уравновешивя ющий) 5,53 6,53 4,88 4,78 74

5,25 6,41 4,71 4,66 83

5,06 6,32 4,60 4,57 93

4,92 6,25 4,45 4,50 102

4,81 6,19 4,44 4,44 112

4,88

6,53

4,71

6,41

4,60

6,32

4,45

6,25

6,19

4,44

10 Таблиц а 2

Механизм (r.=120 дв. х/мин) приводной

Параметр уравновешивающий

6-9 10 5

6-7 8

Звено

0,36 1,75

0,36 3,50

0,65 4,88

1,30 6,5

Вес звена,,т

0,08

0,16

Ф

Для обоих шатунов.

Расчетный вес клети.

Радиус или длина, м

Центральный момент инерции, тмс

40 66

31 75

34 85

37 93

40 !03

1338911

Фиг Ф

Заказ 4163/6

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

Составитель Н.Умнягина

Редактор Н.Тупица Техред Л.Олийнык Корректор А.Тяско

Тираж 480 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 у О

fop