Устройство для подачи полосового и ленточного материала в рабочую зону пресса

Иллюстрации

Показать всеРеферат

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в рабочую зону пресса. Целью изобретения является повышение надежности работы и точности подачи. Зажимные губки покареток зажимают материал. Зажимы тормозных кареток не воздействуют на материал. Привод перемещения перемещает подающие каретки с материалом по направляющим на шаг подачи. Силовые цилиндры перемещают вверх нижние прижимы, которые прижимают материал к верхним прижимам. Силовые цилиндры подающих кареток отключаются , и нижние зажимные губки перемещаются вниз, освобождая материал. Подающие каретки перемещаются в исходное положение. При ходе ползуна пресса вниз регулируемые толкатели закрепленные на ползуне, воздействуют на корпуса тормозных кареток и перемещают их вниз, сжимая пружины на величину толщины материала и перекрытия рабочего инструмента (пуансона и матрицы). При ходе ползуна вверх корпуса тормозных кареток под действием пружин перемещаются вверх. Направляющие , расположенные перед тормозной кареткой, установленной за рабочей зоной по ходу подачи материала , ограничивают перемещение материала в вертикальном направлении. 2 з.п, ф-лы, 4 ил. (Л 00 о:) 00 со со 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

А1 (19) (11) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4004781/25-27 (22) 07.01.86 (46) 23.09.87. Бюл. ¹ 35 (72) В.Я.Гафт, В.Г.Билан, Е.Л.Мармер и И.А.Фурманов (53) 621.979:62-229.61 (088.8) (56) Авторское свидетельство СССР № 1171161, кл. В 21 D 43/11, В 30 В 15/30, 1983. (54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОБОГО

И ЛЕНТОЧНО О МАТЕРИАЛОВ В РАБОЧУЮ 30НУ ПРЕССА (57) Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в рабочую зону пресса. Целью изобретения является повышение надежности работы и точности подачи. Зажимные губки подающих кареток зажимают материал. Зажимы тормозных кареток не воздействуют на материал. Привод перемещения перемещает подающие каретки с мате(5ц 4 В 21 D 43/11 В 30 В 15/30 риалом по направляющим на шаг подачи.

Силовые цилиндры перемещают вверх нижние прижимы, которые прижимают материал к верхним прижимам. Силовые цилиндры подающих кареток отключаются, и нижние зажимные губки перемещаются вниз, освобождая материал. Подающие каретки перемещаются в исходное положение. При ходе ползуна пресса вниз регулируемые толкатели закрепленные на ползуне, воздействуют на корпуса тормозных кареток и перемещают их вниз, сжимая пружины на величину толщины материала и перекрытия рабочего инструмента (пуансона и матрицы). При ходе ползуна вверх корпуса тормозных кареток под действием пружин перемещаются вверх. Направляющие, расположенные перед тормозной кареткой, установленной за . рабочей зоной по ходу подачи материала, ограничивают перемещение материала в вертикальном направлении.

2 з.п. ф-лы, 4 ил.

38938 2

1 13

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи полосового и ленточного материалов в рабочую зону пресса.

Цель изобретения — повышение надежности работы и точности шага подачи.

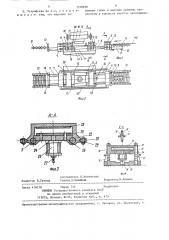

На фиг.1 изображено устройство для .подачи полосового и ленточного материалов в рабочую зону пресса; на фиг.2 — то же, вид сверху; на фиг.3 разрез А-A на фиг.1; на фиг.4 — разрез Б-Б на фиг.1.

Устройство содержит кронштейны 1, закрепленные на основании, являющемся плитой 2 пресса, тормозные каретки 3 и 4 и направляющие 5, закрепленные на кронштейнах 1, подающие каретки 6 и 7, подвижно установленные на направляющих 5.

Подающая каретка 6 — толкающая, а подающая каретка 7 — тянущая. Тормозные каретки 3 и 4 расположены между подающими каретками 6 и 7.

Подающие каретки 6 и 7 приводятся в движение по направляющим 5 от силового цилиндра 8, шток 9 которого связан с подающей кареткой 6, Силовой цилиндр 8 связан с напорной магистралью сжатого воздуха (не показана) через штуцера 10.

На направляющих 5 смонтированы рольганги 11 и 12, расположенные по обе стороны зоны обработки.

На концах направляющих 5 и кронштейнах 1 закреплены вертикально боковые направляющие 13, расположенные симметрично о носительно оси подачи.

На плите 2 закреплена нижняя плита 14 штампа, на ползуне 15 пресса закреплены верхняя плита 16 и кронштейны 17. В кронштейнах 17 установлены регулируемые толкатели 18.

На кронштейне 1 закреплены направляющие 19, расположенные между тормозной кареткой 4 и плитой 14.

Подающие каретки 6 и 7.жестко связаны между собой тягами 20 °

На кронштейне 1 закреплен упордемпфер 21, расположенный перед тормозной кареткой 3 с воэможностью взаимодействия с подающей кареткой 6.

Подающие каретки 6 и 7 (фиг.3) содержат корпус 22, подвижно установленный на направляющих 5, силовой цилиндр 23 одностороннего действия, закрепленный вертикально на нижней с;

40 стороне корпуса 22. Шток 24 силового цилиндра 23 связан с нижней, подвижной в вертикальном направлении эажимной губкой 25, установленной в корпусе 22 при помощи направляющих 26.

Силовой цилиндр 23 соединен с магистралью подачи сжатого воздуха (не показана) через штуцера 27. В корпусе 22 закреплена неподвижно верхняя зажимная губка 28, расположенная над губкой 25 ° Тяги 20 связаны с корпусами при помощи осей 29.

Тормозные каретки 3 и 4 (фиг.4) содержат направляющие колонки 30, закрепленные вертикально на кронштейнах i пружины 31, расположенные на колонках 30, корпус 32, установленный на колонках с возможностью перемещения по ним, верхнюю эажимную губку ЗЗ (прижим), неподвижно закрепленную на корпусе 32, направляющие колонки 34, подвижно установленные в корпусе 32 и несущие нижнюю подвижную в вертикальном направлении эажимную губку 35 (прижим), силовой цилиндр 36, закрепленный на нижней стороне корпуса 32, Шток 37 силового цилиндра 36 связан с губкой 35 (прижимом) .

Толкатели 18 выполнены в виде винтов 38 (фиг,4), ввернутых в кронштейны 17, контргаек 39, навернутых на винты 38.

Направляющие 19 выполнены в виде планок 40 и 41, расположенных одна под другой и перпендикулярно к оси подачи материала 42.

Планки 40 и 41 расположены под углом к плоскости подачи материала с углом при вершине, направленным в сторону подачи материала 42.

Ус тр ойс т во р аб от а ет сл едующим о бразом.

В начальный момент технологического цикла штуцера 27 силовых цилиндров 23 одностороннего действия соединены с напорной магистралью, при этом нижние губки 25 находятся в крайнем верхнем положении, осуществляя зажим материала в подвижных каретках 6 и 7. Одновременно штуцера силовых цилиндров 36 отключены от напорной магистрали и, соответственно, нижние прижимы 35 кареток 3 и 4 находятся в исходном, крайнем нижнем (раэжатом) положении. При этом штоковая полость цилиндра 8 соединена с

1338938

3 напорной магистралью, т.е. шток 9 и связанные с ним подвижные каретки

6 и 7 находятся в крайнем правом (исходном) положении. Ползун 15 пресса 2 находится в крайнем верхнем пол ожении.

По команде управляющего элемента (не показан) поршневая полость цилиндра 8 соединяется с напорной магистралью и шток 9 перемещает подвижные каретки 6 и 7 по направляющим 5 на величину, равную шагу подачи. Точность и стабильность шага подачи достигается за счет регулировки упор а-д емпф ер а 2 1 . 1 /

После перемещения полосы на шаг по команде управляющего элемента штуцера 38 силовых цилиндров 36 одностороннего действия соединяются с напорной магистралью и штоки 37 пере— мещают подвижные нижние прижимы 35 вверх по направляющим колонкам 34 до полного зажима материалом в каретках 3 и

После зажима материала в каретках 25

3 и 4 происходит отключение силовых цилиндров 23 одностороннего действия от напорной магистрали, при этом штоки 24 вместе с нижними губками 25 возвращаются в исходное нижнее положе- 30 ние.

Затем по команде управляющего элемента осуществляется рабочий хоц пресса, Ползун 15 опускается вместс с верхней плитой 16 штампа, выполняя заданную операцию холодной штамповки, например вырубку †пробив. При этом жесткие толкатели 18 передают усилие на корпуса 32 кареток .3 и 4, перемещая их по направляющим колонкам 30 0 вниз на величину толщины материала и перекрытия рабочего инструменга — пуансона и матрицы (не показаны) . При обратном ходе ползуна 15 каретки 3 и 4 возвращаются в исходное положе- 45 ние.

Одновременно с двойным ходом ползуна 15 происходит процесс возврата подвижных кареток 6 и 7 в исходное состояние. Штоковая полость цилиндра 50

8 соединяется с напорной магистралью и шток 9 возвращает каретки 6 и 7 в исходное крайнее правое положение.

Затем штуцера 27 силовых цилиндров 23 соединяются с напорной магис- 55 тралью и штоки 24, перемещая губки 25 вверх, осуществляют зажим полосы в подвижных каретках 6 и 7.

I!oc..t e окончан 1я процесса зажима полосы в подвижных каретках 6 и 7 штуцера 38 силовых цилинпров 36 отключают QT напор но11 M I истрялн и ниж ние прижимы 35 возвращают в исходное положение (разжатое) . Направляющие 19 ограничивают перемещение ма— териала в вертикальном направлении, после чего цикл повторяется.

Формула изобретения

1 ° Устройство для подачи полосового и ленточного материалов в рабочую зону пресса, имеющего подвижную часть, соцержащее смонтированные на основании направляющие, по меньшей мере две подающие каретки, расположенные по обе стороны рабочей зоны и выполненные в виде корпусов, подвижно установленных на направляющих и связанных с приводом перемещения, верхних зажимных губок и нижних зажимных губок, смонтированных с возможностью перемещения в вертикальном направлении относительно корпуса, по меньшей мере две тормозные каретки, расположенные по обе стороны рабочей зоны и выполненные

B виде корпусов, смонтированных на основании, верхни: прижимов и нижних прижимов, смонтированных с возможностью перемещения в вертикальном направлении относительно корпуса, силовые цилиндры, закрепленные на корпусах кареток, и регулируемые толкат ели, смонтированные на подвижной части, отличающееся тем,что,с целью повышения надежности работы и точности подачи, оно снабжено направляющими для ограничения перемещения материала в вертикальном направлении, выполненными в гице планок, закреп— ленных на основании одна под другой и расположенных перец тормозной кареткой, расположенной за рабочей зоной по ходу подачи материала, силовые цилиндры связаны с подвижными зажимными губками и с подвижными прижима— ми, корпуса тормозных кареток смонтированы с возможностью перемещения в вертикальном направле нии и подп ружинены в этом направлении.

2. Устройство по п.1, о т л и ч а ю щ е е с я тем, что оно снабжено тягами, связывающими подающие каретки между собой.

00 Ю 15 6

Фиг.2

У7

Фиг.У

Фиг 1

Составитель И.Ментягова

Техр.ед Л. Олийнык Корректор М.Демчик

Редактор Н.Тупица

Заказ 4167/8 Тираж 730 Поцписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул ° Проектная, 4

1338938 б

3. Устройство по п.1, о т л и ч а- жимные губки и верхние прижимы закю щ е е с я тем, что верхние за- реплены в корпусах кареток неподвижно.