Пресс-форма для штамповки жидкого металла

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, в частности к получению отливок штамповкой из жидкого металла. Целью изобретения является повышение качества отливок путем устранения попадания расплава на стенки формы в момент заполнения метяллоприемника. Пресс-форма содержит подпружиненную матрицу 2, на верхнем торце которой установлена рычажная 51 и г /.( /f . (П 00 со 00 со vl

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

А1 (19) (11) (51) 4 В 22 D 18/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2!) 3906638/31-02 (22) 25.04.85 (46) 23.09.87. Бюл. ¹ 35 (71) Пермский политехнический институт (72) Т.Н. Липчин, M.À. Томсинская, И.Н. Ненашев и В.Н. Пушкарев (53) 621.746.073(088.8) (56) Авторское свидетельство СССР № 161100, кл. В 22 D 18/02, 1961.

Авторское свидетельство СССР № 789232, кл. В 22 D 18/02, 1978. (54) ПРЕСС-ФОРМА ДЛЯ ШТАМПОВКИ ЖИДКОГО МЕТАЛЛА (57) Изобретение относится к литейному производству, в частности к получению отливок штамповкой из жидкого металла. Целью изобретения является повышение качества отливок путем устранения попадания расплава на стенки формы в момент заполнения металлоприемника. Пресс-форма содержит подпружиненную матрицу 2, на верхнем торце которой установлена рычажная

1338970 диафрагма 4, пуансоны 6 и 7, привод

5 разъема диафрагмы. В момент заливки металла в металлоприемник матрицы 2 диафрагма 4 раскрыта. Это исключает попадание металла на стенки диафрагмы. При ходе пуансона на прессование привод 5 перемещает половинки

Изобретение относится к литейному производству, в частности к получению отливок штамповкой из жидкого металла.

Цель изобретения — повышение качества отливок путем устранения попадания расплава на стенки формы в момент заполнения металлоприемника.

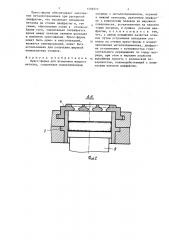

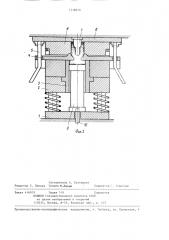

На фиг. 1 показана пресс-форма в исходном положении; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — прессформа после заполнения полостей отли— вок металлом в момент прессования.

Пресс-форма содержит нижнюю опорную плиту l, подпружиненную матрицу

2, состоящую из двух плит и рабочей вставки 3, разъемной диафрагмы 4 с приводом 5, верхнего пуансона, состоящего из плиты 6 и пуансона 7, закрепленных на плите пуансонодер>кателя 8, нижнего пуансона 9, связанного с толкателем 10 гидравлического пресса. Нижний пуансон имеет систему водоохлаждения, а матрица 2 связана с плитой 6 верхнего пуансона направляюI щими колонками (не показаны), на наружной поверхности диафрагмы выполнен конический поясок 11, а в верхнем пуансоне — коническая полость 12.

Пресс-форма работает следующим образом.

В металлоприемник матрицы 2 заливается расплав, после чего включается прессование и плита пуансонодержателя 8 вместе с верхним пуансоном, состоящим из плиты 6 и пуансона 7, опускается вниз. При этом привод 5 сдвигает диафрагму 4 до полного смы— кания, и ее положение жестко фиксируется плитой 6 верхнего пуансона по коническому пояску 11. После смыкания верхнего пуансона 6, 7 с диафрагмой диафрагмы в горизонтальном направлении, диафрагма смыкается и запирается по коническому пояску ll. Матрица опускается вниз и металл выдавливается через отверстия в диафрагме в полости отливки в диафрагме и пуансоне. 3 ил.

4 продолжающимся движением вниз матрицы 2 относительно неподвижного нижнего пуансона 9 расплав через отверстия диафрагмы 4 заполняет полости отливок верхнего пуансона.

По окончании формообразования и создания заданного давления производится выдержка для протекания процесса кристаллизации под давлением.

Затем включается движение вверх, верхний пуансон 6, 7 с плитой пуансонодержателя 8 поднимается вверх, а пресс-остаток с расположенными на нем отливками удерживается диафрагмой и остается в матрице. При дальнейшем движении вверх верхнего пуансона привод 5 раздвигает диафрагму 4, и по окончании раскрытия пресс-формы .пресс-остаток с отливками выталкивается нижним пуансоном 9.

Выполнение запирающих конических поверхностей на пуансоне и диафрагме способствует созданию усилия при прессовании, противоположного по зна25 ку усилию раскрытия диафрагмы. Это усилие, зависящее от угла наклона конического пояска по наружной поверхности диафграмы, пропорционально давлению: чем больше усилие прессования, тем больше и усилие, препятствующее раскрытию диафрагм. Такое взаимодействие верхнего пуансона с диафрагмой приводит к плотному запиранию формы при длительной ее работе

35 и, тем самым, обеспечивает возможность получения отливки без облоя по боковой поверхности, снятие операций по его удалению, возможность устранения припуска по боковой поверх40 ности на механическую обработку, а также безопасную и надежную работу штампа.!

338970

Пресс-форма обеспечивает заполнение металлоприемника при раскрытой диафрагме, что исключает попадание металла на стенки диафрагмы и, тем самым, образование спаев в отливках

Кроме того, значительно сокращается время между началом заливки расплава и моментом прессования. Пресс-форма может быть одно- и многогнездной, является универсальной, может быть использована для получения широкой номенклатуры отливок.

Формула изобретения

Пресс-форма для штамповки жидкого металла, содержащая подпружиненную матрицу с металлоприемником, верхний и нижний пуансоны, разъемную диафрагму с коническим пояаком на наружной поверхности, установленную на верхнем торце матрицы, и привод разъема диафрагмы, отличающаяся тем, что, с целью повышения качества отливок путем устранения попадания рас10 плава на стенки пресс-формы в момент заполнения металлоприемника, диафрагма установлена с возможностью горизонтального перемещения по торцу матрицы, при этом в верхнем пуансоне !

5 выполйена полость с конической поверхностью, взаимодействующей с коническим пояском диафрагмы.

Составитель A. Кузнецова

Редактор С. Пекарь Техред М.яндык Корректор I . Решетник

Заказ 4169/9 Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4