Способ получения отливок

Иллюстрации

Показать всеРеферат

Изобретение относится к производству литых деталей машин и агрегатов . Цель изобретения - повышение качества поверхности отливок преимущественно из железоуглеродистых сплавов и легкоокисляющихся сплавов. Для осуществления предложенного способа литейную форму перед заливкой вакуумируют, затем продувкой заполняют пары форм восстановительным или нейтральньм газом, а затем заливают форму в цеховой атмосфере. 1 ил. 00 со 00 со 1C

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (И) 97 А1

Ш 4 В 22 D 27/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3830339/31-02 (22) 25.12.84 (46) 23.09,87, Бюл. М - 35 (71) Северо -Западный заочный политехнический институт (72) В.А,Баранов, В. В.Дембовский и В. С.Одинец (53) 621.746.58 (088.8) (56) Авторское свидетельство СССР У 301219, кл. В 22 D 27/00, 1969.

Авторское свидетельство СССР

В 935211, кл. В 22 D 27/00, 1980. (54) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК (57) Изобретение относится к производству литых деталей машин и агрегатов, Цель изобретения — повышение качества поверхности отливок преимущественно из железоуглеродистых сплавов и легкоокисляющихся сплавов.

Для осуществления предложенного способа литейную форму перед заливкой вакуумируют, затем продувкой заполняют пары форм восстановительным или нейтральным газом, а затем заливают форму в цеховой атмосфере. 1 ил, 972

Дб

1

Формул а

1 1338

Изобретение относится к производству литых деталей машин и агрегатов.

Цель изобретения — повышение качества поверхности отливок преимущественно из железоуглеродистых и легкоокиспяющихся сплавов.

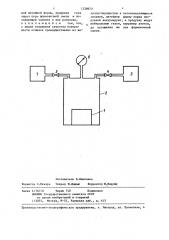

На чертеже показана схема устройства для реализации предлагаемого способа, Способ заключается в следующем.

Для осуществления способа литейную форму перед заливкой расплавом вакуумируют, затем заполняют поры формы восстановительным или нейтральным газом, а затем заливают форму в цеховой атмосфере.

Литейную форму 1 помещают в вакуумную камеру 2, воздух из которой откачивают с помощью вакуумного насоса 3 через открытый вентиль 4, Вентиль 5 при этом держат закрытым, а величину остаточного давления измеряют с помощью вакуумметра 6. С достижением заданного остаточного давления в камере (порядка не менее

1 ° 10 кПа) вентиль 4 закрывают и отключают вакуумный насос.

После этого открывают вентиль 5 и сообщают камеру с источником (напри-. мер, баллоном или магистралью) защитного реагента 7. Последний при этом проникает в камеру, с формой и заполняет поры ее материала.

Подготовленную таким образом форму затем подают под заливку металла.

Пример. Проводят опытно-про1 мышленное опробование технологического процесса получения отливок из сплавов на основе меди и стали

12Х18Н9Й1 в литейной форме на опытной установке.

Форму (и стержни) изготовляют из смеси следующего состава, мас,ч.:

Кварцевый песок марки

1К016А 100

Лигносульфокаты технические жидкие (= 1 230 кг/м ) з

5-8

Гидроалюминат кальция состава ЗСаО ° А1 О 1,5 Н О 3-4

После выдержки в течение 16-24 ч смесь подают в вакуумную камеру, воздух иэ которой откачивают с помощью вакуумного насоса до достижения остаточного давления в камере порядка

1 ° !Π— 1 10 кПа. Определение остаточного давления в форме осуществляют с помощью-вакуумметра, время достижения указанного остаточного давления в камере составляет 5-25 мин, в зависимости от массы формы, С достижением заданного остаточного давления в камере перекрывают систему вакуумирования и включают подачу инертного газа (аргона или азота), При достижении давления в камере, равного 1 кПа, -подачу инертного газа прекращают. В этом случае внутренняя полость и поры формы (стержня) заполняют инертным газом.

После этого форму из камеры удаляют и подают под заливку металлом в теучение 15-30 мин.

По такой технологии залиты формы для отливок из брона Бр010Ц2 и

БРАЗН4Мц4Ж1 и стали 12Х18Н9ТЛ, Масса форм составляет от 120 до 200 кг, масса отливок — от 45 до 400 кг, толщина — от 8 до 70 мм,, Чистота поверхностч отливок улучшается на 10-15Х за счет отсутствия пригара, окисных пленок„ газовых раковин. Уменьшилось пленообразование за счет отсутствия избыточного давле" ния на поверхности раздела металл— форма и наличия нейтральной газовой среды, Полученные в коде опытно-промышленного опробования отливки. имеют глянцевидную поверхность. Проведенные исследования на микрошпифах,, вырезанных из опытных отливок, показывают на отсутствие газовых включений и окисных плен.

Использование в качестве защитного неокислительного реагента нейтрального газа (например, азота) благоприятно сказывается на оздоровлении условий труда литейщиков и исключает выделение в атмосферу вредных для здоровья человека газов СО (продукт неполного сгорания углеводородных газов у поверхности отливки) и остаточного ЫН

Реализация предл агаемого спо соб а менее трудоемка, чем известных способов, так как отпадает необходимость непрерывного подвода защитного реагента в форму после заполнения ее металлом, необходимость.контроли ровать величину давления и расхода защитного реагента„ и з о б р е т е ни я

Способ получения отливе к, включающий изготовление газопроницае1338972

Составитель В.Николаев

Редактор С.Пекарь Техред М.Дидык

Корректор М Шароши

Заказ 4170/10 Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4 мой литейной формы, продувку rasa через поры формовочной смеси и последующую заливку в нее расплава, отличающийся тем, что, с целью повышения качества поверхности отливок преимущественно из железоуглеродистых и легкоокисляющнхся сплавов, литейную форму перед продувкой вакуумируют, а продувку ведут нейтральным газом,. например, азотом, до насыщения нм пор формовочной смеси.