Оправка прошивного стана

Иллюстрации

Показать всеРеферат

Изобретение относится к трубопрокатному производству и может быть использовано при пропивке трубных заготовок из труднодеформируемых сплавов. Цель изобретения - повышение стойкости в условиях пропмвки заготовок из труднодеформируемьк сплавов путем обеспечения равного сопротивления износу поверхности оправки посредством ее лазерной обработки. Оправка содержит конический рабочий участок 1, покрытьм во время лазерной обработки упрочняющим слоем 2 пере- - манной глубины из карбидов тугоплавких металлов. В начале рабочего участка глубина слоя равна 0,03-0,08 наибольшего , диаметра конического участка поперечной раскатки 3. Выходной участок 4 имеет обратную конусность. 1 шт., 1 табл. (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„1340843 А1 (5D 4 В 21 В 25/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (1) 4050313/31-02 (22) 07.04 .86 (46) 30.09.87. Бюл. ¹- 36 (71) Московский институт стали и сплавов (72) К.В.Барабадзе, А.Н.Веремеевич, В.M.Äðóÿí, И.А.Иванов, Г,В.Кашакашвили, M.Н.Крянина, К.Ф.Миленный, В.П.Полухин, Б.А.Романцев и О.В.Слесарев (53) 621.774.07(088.8) (56) Авторское свидетельство СССР. № 596306, кл. В 21 В 25/00, 1977, (54) ОПРАВКА ПРОШИВНОГО СТАНА (57) Изобретение относится к трубопрокатному производству и может быть использовано при прошивке трубных заготовок из труднодеформируемых сплавов. Цель изобретения — повышение стойкости в условиях прошивки заготовок из труднодеформируемых сплавов путем обеспечения равного сопротивления износу поверхности оправки посредством ее лазерной обработки.

Оправка содержит конический рабочий участок 1, покрытый во время лазерной обработки унрочняющим слоем 2 пере-менной глубины из карбидов тугоплавких металлов. В начале рабочего участка глубина слоя равна 0,03-0,08 наибольшего, диаметра конического участка поперечной раскатки 3. Выходной участок 4 имеет обратную конусность. C . Ж

1 ил., 1 табл.

1340843

Изобретение относится к трубопрокатному производству и может быть

< использовано при прошивке трубных заготовок из трудно- и особотруд»о6 деформируемых сплавов.

Целью изобретения является повышение стойкости в условиях прошивки заготовок из труднодеформируемых сплавов путем обеспечения равного сопротивления износу поверхности оправки посредством ее лазерной обработки.

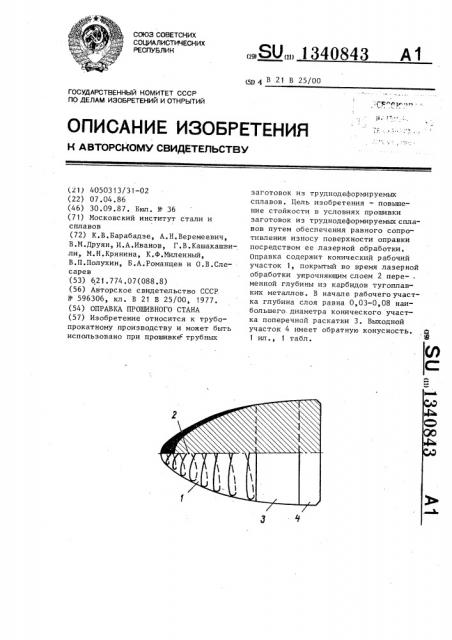

На чертеже изображена оправка, общий вид.

Оправка содержит конический рабочнй участок 1 с упрочняющим наружным слоем 2 из карбидов тугоплавких металлов переменной глубины, равной в его начале 0,03-0,08 наибольшего диаметра конического участка 3 поперечной раскатки и уменьшающейся к концу, и выходной участок 4 обратной конус»ости

Известно, что влияние температуры 25 прошиваемой заготовки на оправку уменьшается в направлении прошивки.

Следовательно,.наиболее нагруженным в этом смысле является начальный участок, а наименее нагруженным — 3О конечный участок рабочего конуса. В связи с тем, что обработанный на большую глубину лучом лазера слой обладает большими твердостью и прочностью, интенсивность износа рабочего конуса предлагаемой оправки уменьшается, а ее эксплуатационная стойкость в целом повышается.

Кроме того, упрочненный слой представляет твердую композицию предвари- 40 тельно расплавленной металлической матрицы и мелкодисперсных карбидов тугоплавких металлов. Следовательно, сила адгезии его с матрицей равна величине межмолекулярных связей мат- 4 рицы. Высокая микротвердость упрочненного слоя (10000 МПа) по направлению к матрице уменьшается плавно (до 3500 МПа), что способствует повышению износостойкости оправки, В процессе лазерной обработки кратковременному температурному воздействию подвергается лишь поверхностный слой металла оправки, что не может привести к ее деформации, иска- жению формы и размеров гильз.

Наружный упрочненный слой получают путем вращения и продольного перемещения обрабатываемой оправки из слаболегированнои стали при одновременном воздействии »а рабочую поверхность лазерньм лучом и подаче порошкообразных карбидов тугоплавких металлов в зону, оплавленную лучом лазера, Параметры процесса получения упрочненного слоя следующие: частота вращения оправки О, 1-6 об./мин, в зависимости от ее диаметра, скорость продольного перемещения 0,05 — 1 см/с, мощность луча лазера 0,2-1 кВт при скорости подачи порошкообразных карбидов тугоплавких металлов 6-12 см/с.

Пределы глубины упрочненного слоя определены экспериментально.

Количество

Отношение глубины упрочненного слоя к наибольшему диаметру участка поперечной раскатки у начала рабочего

Материал прошиваемых эаготопрошитых заготовок до появления признаков вок износа рабочей поверхности оправки участка

Р18

0,03

Р6М5

0,08

Р18

0,085

Р6М5

0,12

Таким образом, применение оправок с наружным упрочненным лазером слоПример. Прошито две заготовки из стали Р 18 9 70 мм, 300 мм при t = 1150 С на оправке из стали 40ХНМА, упрочненной лазерной обработкой. Отношение глубины упрочненного слоя к наибольшему диаметру участка поперечной раскатки у начала рабочего участка составило 0,025.

Рабочая поверхность после прошивки второй заготовки пришла в непригодное состояние из-за интенсивного износа поверхности рабочего конуса.

Данные по другим прошивкам заготовок тех же размеров сведены в таблицу, t 340843

Формула изобр етения

Составитель Л. Матурина

Техред Л.Сердюкова Корректор И. Муска

Редактор А. Маковская

Заказ 4380/ 13 Тираж 480 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул . Проектная, 4 ем переменной глубины, равной 0,030,08 наибольшего диаметра участка поперечной раскатки у начала рабочего конуса, увеличивает срок службы оправок в 2,5-3 раза. Как видно иэ таблицы, увеличение глубины упрочненного слоя до 0,085-0, 12 увеличивает долговечность оправок незначительно, но при этом резко возрастают энергетические затраты в процессе упрочнения оправок.

Оправки предлагаемой конструкции обладают рядом существенных достоинств: высокая износостойкость при прошивке заготовок из трудно- и особотруднодеформируемых сплавов, отсутствие деформации оправки при упрочнении лазером поверхностного слоя, использование недорогостоящих материалов, идущих на производство матрицы оправки.

Оправка прошивного стана, содер5 жащая конический рабочий участок, .конический участок поперечной раскатки и выходной участок обратной конусности, покрытые наружным упрочняющим слоем из карбидов тугоплавких метал10 лов, отличающаяся тем, что, с целью повышения стойкости в условиях прошивки заготовок из труднодеформируемых сплавов путем обеспечения равного сопротивления износу поверхности оправки посредством ее лазерной обработки, наружный упрочняющий слой выполнен переменной . глубины, равной в начале рабочего участка 0,03-0,08 наибольшего диамет20 ра участка поперечной раскатки с уменьшением к концу этого участка.